Page 125 - 《橡塑技术与装备》2023年9期

P. 125

产品与设计 袁卫明 等·注塑机筒疲劳强度计算的设计准则

注塑机筒疲劳强度计算的设计准则

袁卫明,成明祥

( 德清申达机器制造有限公司,浙江 湖州 313205)

摘要 : 传统注塑机筒强度设计理论未能合理解释回答在实际中产生的一些失效现象问题,对比厚壁圆筒的力学分析,确认判

断注塑机筒沿用以往的设计理论具有局限性和适用范围。通过引用分析目前在厚壁圆筒中较常用的弹塑性强度理论设计观点,结

合实例,提出了符合实际的注塑机筒强度理论的设计准则。本设计准则能够指导注塑机筒的设计和解答相关失效问题。

关键词 : 注塑机 ;机筒 ;疲劳强度 ;厚壁圆筒 ;弹塑性

中图分类号 : TQ320.52 文章编号 : 1009-797X(2023)09-0071-06

文献标识码 : B DOI:10.13520/j.cnki.rpte.2023.09.016

0 引言

注塑机机筒是注射机构中的重要零部件,在工作

中其要承载注射高压的冲击,当前注塑机的注射压力

已从传统的 170 MPa 发展到 270 MPa 以上。面对机

筒在高压和超高压中出现的失效现象,沿用传统的注

塑机筒强度理论 [1] ,不能圆满解释机筒失效的实际现

象。本文从厚壁圆筒的弹塑性力学理论 [2] 分析研究注

塑机筒的工作特性,阐述以往用弹性力学角度分析研

究机筒强度的局限性,提出了符合实际的注塑机筒疲

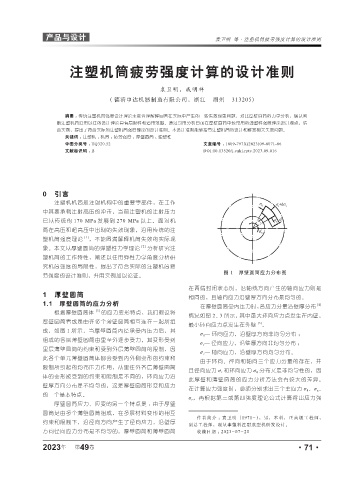

劳强度的设计准则,并用实例加以论证。 图 1 厚壁圆筒应力分布图

在两端封闭状态时,沿轴线方向产生的轴向应力则是

1 厚壁圆筒 相同的,且轴向应力沿壁厚方向分布是均匀的。

1.1 厚壁圆筒的应力分析 [4]

在厚壁圆筒受内压力时,各应力分量沿壁厚分布

根据厚壁圆筒体 [3] 的应力变形特点,我们假设将

情况如图 2、 3 所示,其中最大环向应力点发生在内壁,

厚壁圆筒看成是由许多个薄壁圆筒相互连在一起所组 [3]

最小环向应力点发生在外壁 。

成,如图 1 所示,当厚壁圆筒内径承受内压力后,其

σ θ — 环向应力,沿壁厚方向非均匀分布 ;

组成的各层薄壁圆筒由里至外逐步受力,其变形受到

σ r — 径向应力,沿壁厚方向非均匀分布 ;

里层薄壁圆筒的约束和受到外层薄壁圆筒的限制,因

σ z — 轴向应力,沿壁厚方向均匀分布。

此各个单元薄壁圆筒体都会受到内外侧变形的约束和

由于环向、径向和轴向三个应力分量的存在,并

限制所引起的均布压力作用,从里往外各层薄壁圆筒

且径向应力 σ r 和环向应力 σ θ 分布又是非均匀性的,因

体的变形被受到的约束和限制是不同的,环向应力沿

此厚壁和薄壁圆筒的应力分析方法会有较大的差异。

壁厚方向分布是不均匀的,这是厚壁圆筒形变和应力

在计算应力强度时,必须分别求出三个主应力 σ θ 、σ z 、

的一个基本特点。

σ r ,再根据第三或第四强度理论公式计算得出应力强

厚壁圆筒应力、应变的另一个特点是 :由于厚壁

圆筒是由多个薄壁圆筒组成,在多层材料变形的相互

作者简介 :袁卫明(1971-),男,本科,正高级工程师,

约束和限制下,沿径向方向产生了径向应力,沿壁厚

副总工程师,现从事塑料注射成型机研发设计。

方向径向应力分布是不均匀的。厚壁圆筒和薄壁圆筒 收稿日期 :2023-07-20

年

2023 第 49 卷 ·71·