Page 127 - 《橡塑技术与装备》2023年9期

P. 127

产品与设计 袁卫明 等·注塑机筒疲劳强度计算的设计准则

n—安全系数,一般取 1.5~2。

以传统的注塑机为例,机筒材料 38CrMoAL,注

射压力 P=170 MPa,机筒头部为疲劳强度薄弱处,结

构如图 4 所示,机筒径比 K 值按塑料机械设计教材,

表 2 的数值代入公式(3),可得机筒应力值如下表 2 :

表 2 注塑机筒应力值

螺杆值径 /mm 34 50 85 110 130 150

机筒壁厚 /mm 25 35 47 75 75 60

图 5 机筒头部螺钉联接式的阶梯型机筒 径比值 /K 2.47 2.4 2.1 2.36 2.15 1.8

机筒应力 /MPa 352 356 380 358 375 425

根据文献 [1] 推荐材料的屈服强度 σ S =575 MPa,

安全系数 n=1.65,则许用应力 [σ]=348 MPa。从表 2

计算结果可知机筒应力值 σ>[σ],结果为不安全,这

个与实际使用情况不相符存在矛盾。

3 厚壁圆筒的弹塑性力学分析

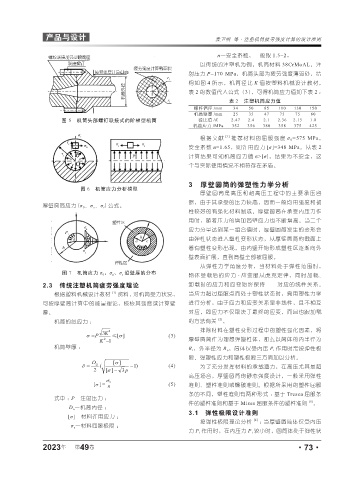

图 6 机筒应力分析模型

厚壁圆筒是高压和超高压工程中的主要承压容

器,由于其承受的压力较高,因而一般均用强度和韧

厚壁圆筒应力 (σ θ 、σ z 、σ r ) 公式。

性较好的有强化材料制成。厚壁圆筒在承受内压力作

用时,随着压力的增加筒壁应力也不断增高。当三个

应力分量达到某一组合值时,厚壁圆筒发生的变形会

由弹性状态进入塑性变形状态,从厚壁圆筒的截面上

看有塑性变形出现,由内壁开始形成塑性区逐渐向外

壁表面扩展,直到筒壁全部被屈服。

从弹性力学角度分析,当材料处于弹性范围时,

图 7 机筒应力 σ θ 、σ z 、σ r 沿壁厚的分布

物体受载后的应力 - 应变服从虎克定律,同时加载、

2.3 传统注塑机筒疲劳强度理论 卸载时的应力和应变始终保持一一对应的线性关系。

根据塑料机械设计教材 [1] 资料,对机筒受力状况, 当应力超过屈服点而处于塑性状态时,需用塑性力学

可按厚壁筒计算中的能量理论,校核其强度或计算壁 进行分析,由于应力和应变关系呈非线性,且不相互

厚。 对应,即应力不仅取决于最终的应变,而且也跟加载

机筒的总应力 : 的方法有关 [2] 。

σ =P 3K 2 ≤ [σ ] (3) 排除材料在塑性变形过程中的塑性强化因素,将

K 2 − 1 厚壁圆筒作为理想弹塑性体,那么以筒体的内半径为

机筒壁厚 : R i ,外半径为 R o ,筒体仅受内压 P i 作用时需按弹性极

限、弹塑性应力和塑性极限三方面加以分析。

D [σ ]

δ = a ( − ) 1 (4) 为了充分发挥材料的承载潜力,在高压尤其是超

2 [σ ]− 3p

高压场合,厚壁圆筒的静态强度设计,一般采用弹性

s σ

[σ = n (5) 准则、塑性准则或爆破准则。根据所采用的塑性屈服

]

条的不同,塑性准则有两种形式 :基于 Tresca 屈服条

式中 : P—注射压力 ;

件的塑性准则和基于 Mises 屈服条件的塑性准则 [8] 。

D a —机筒内径 ;

3.1 弹性极限设计准则

[σ]—材料许用应力 ;

按弹性极限理论分析 [2] :当厚壁圆筒体仅受内压

σ s —材料屈服极限 ;

力 P i 作用时,在内压力 P i 较小时,圆筒体处于弹性状

2023 第 49 卷 ·73·

年