Page 110 - 《橡塑技术与装备》2023年5期

P. 110

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

表 1 过热水硫化和氮气硫化能耗对比

对比项 过热水硫化 氮气硫化 节约费用

1、热水循环泵(一、二次水)运行 5 台,功率 185 kW/ 每台。 1、氮气增压机、回收增压机共需运行 4 台,功率

年耗电 : 185 kW×5 台 ×24 h×330 天 ×0.65 元 / 度 =476.19 55 kW/ 每 台。55 kW×4 台 ×24 h×330 天 ×0.65

万元 ; 元 / 度 =113.26 万元 ;

2、除氧器补水泵运行 1 台,功率 30 kW/ 每台。年耗电 : 2、纯化器功率 :45 kW ;年耗电 :45 kW×1 台

耗电量

30 kW×1 台 ×24 h×330 天 ×0.65 元 / 度 =15.44 万元。 ×24 h×330 天 ×0.65 元 / 度 =23.17 万元 ;

3、空压机、冷干机、微热干燥机、氮回收冷

干机 / 微干机,总功率 405 kW ;年耗电 :405

kW×1×24 h×330 天 ×0.65 元 / 度 =208.49 万元 ;

小计 491.63 万元 344.92 万元 146.71 万元

耗蒸 过热水耗汽 :每吨轮胎耗蒸汽 1.3 t,年产 150 万套轮胎 ; 氮气硫化耗汽:每吨轮胎耗蒸汽 0.8 t,年耗蒸汽:1 200 万元

汽量 年费用耗蒸汽 :1.3 t×150 万 ×0.05×320 元 /t=3 120 万元 0.8 t×150 万 ×0.05×320 元 /t=1 920 万元

合计 3 611.63 万元 2 264.92 万元 1 346.71 万元

依据 :年工作日 :330 天,24 h/ 天,蒸汽单价 :170 元 /t,电价单价 :0.65 元 /kWh,平均每条轮胎按照 50 kg 计算

热。让生轮胎通过加热达到成熟的过程。 基本优点 : 用于为模具上模加热。

氮气回收率高,设备及管道漏点少,压力稳定有利于 (3)下加热盘安装在硫化机下热板上表面,用于

轮胎结构稳定不变形,氮气能源消耗低(可回收率达 对模具下模加热。

90%),轮胎合格率相比过热水硫化要高 10%。上下 (4)模套加热板由多块块电加热板组成,模套加

热板均采用电加热,不存在温差。因为不用蒸汽,蒸 热板安装在模具周向 360°,用于为模具外套加热,每

汽泄漏不存在,节省能源。基本缺点 :目前还没有大 块电加热板由独立的温控控制,每套电加热板外面包

批量进行生产使用,硫化后产品质量需要大批量生产 含隔热棉,用于保温隔热。

投入市场后进行验证。 (5)内温由电磁加热器加热,根据温度需求自动

调整,加热器使用保温棉保温。

(6)热工阀组包括供内模加热器 2 套,能量回收

气 1 套。

4.2 电硫化改造实施优势

(1)硫化机现有的中心机构及胶囊不需要更改 .

(2)轮胎厂现有的轮胎模具不需要更改 .

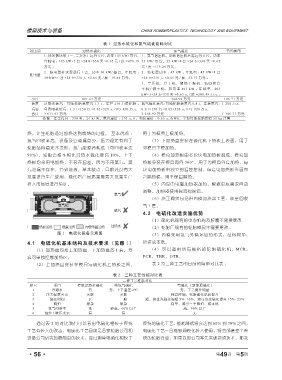

图 1 电硫化设备示意图 (3)内模采用氮气外循环加热形式,结构简单,

4.1 电硫化机基本结构及技术要求(见图 1) 投资成本低。

(1)加热盘包括上加热盘、下加热盘各 1 套,每 (4)可以适用所有规格的轮胎硫化机,MCR,

套可单独控制加热区。 PCR,TBR,OTR。

(2)上加热盘安装在模具与硫化机上热板之间, 表 2 为三种工艺的目前的简单对比表 :

表 2 三种工艺性能对比表

三种工艺性能对比

序号 项目 传统过热水硫化 纯氮气硫化 电硫化(新能源硫化)

1 冷凝水 有 无,上下温差 2℃ 无,工艺提升明显

2 压力温度关系 关联 关联 独立控制,轮胎硫化品质提升

3 硫化时间 长 一般 短,较蒸汽硫化缩短 5%~10%,较过热水硫化提升 15%~25%

4 阀组 复杂 复杂 简单,减少一半阀组,成本低

5 氮气回收率 无 较高,60% 以上 高,90% 以上

6 锅炉 / 增压水泵 有 有 无

通过表 2 的对比我们可以看出电硫化相较于传统 传统的硫化工艺,能耗降低将会达到 60% 到 70% 之间,

工艺有较大的改善,电硫化工艺目前是各家轮胎公司和 电硫化工艺一旦能够规模化投入使用,将会颠覆整个传

设备公司研究的最前沿的技术,经过测算电硫化相较于 统的轮胎行业,如果我国公司率先突破该项技术,那我

5

·56· 第 49 卷 第 期