Page 67 - 《橡塑技术与装备》2023年2期

P. 67

机械与模具 尤兆鑫 等·假塑性流体模型在橡胶冷流道注射硫化机模具改造设计中的应用

→2 级流道(4)→3 级流道(8)→4 级流道(16)

→5 级流道(64);

→3 级流道(2)→4 级流道(4)→5 级流道(8)。

其中,1 级流道 ~3 级流道为冷流道,4 级流道 ~5

级流道为热流道。

1.2.3 新模具问题描述

可以看到,一般来说,冷流道的设计是需要把橡

胶均匀的注入模具型腔,通常为均匀堆成分布,如图 4。

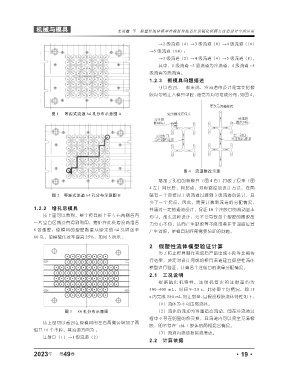

图 1 等距式流道 64 孔分布示意图 A

图 4 流道修改示意

增加了孔位的新模具(图 4 右)打破了原来(图

4 左)同长度,同拐点,对称路径的设计方法,在两

图 2 等距式流道 64 孔分布示意图 B 端有一个直接从 1 级流道过渡到 3 级流道的设计,且

少了一个拐点。因此,需要计算新流道的分配情况,

1.2.2 增孔后模具 并通过一定的通道设计,保证 10 个注胶口的流动基本

从上面可以看到,整个模具板上在左右两侧各有 均匀。那么这种设计,会不会导致各个型腔的橡胶压

一片空白区域没有得到利用,烤炉在此处增设两组各 力分布不均,从而产生缺胶等不良或者在非制品位置

8 各型腔,使模具的型腔数量从原来的 64 孔增加至 产生溢胶,是模具制作前需要验证的问题。

80 孔,单模硫化效率提高 25%,如图 3 所示 :

2 假塑性流体模型验证计算

为了防止模具制作完成后产品出现不良等非期待

行结果,决定对设计完成的模具流道建立假塑性流体

模型进行验证,计算各个注射口的流量分配情况。

2.1 工况说明

根据硫化机特性,注射机每次的注射量约为

300~400 mL,时间 9~20 s,此处取平均情况,即 15

s 内完成 350 mL 的注射量,且假设橡胶流体特性如下:

(1)流体为不可压缩流体。

图 3 80 孔分布示意图 (2)流体的流动为等温稳态流动,即在冷流道过

程中不存在明显的热交换,且流道内可以完全充满橡

从上图可以看到在原模具的左右两侧各增加了两

胶,即不存在气体 + 胶体的两相混合情况。

组共 16 个型腔,其流道方向为 :

(3)流道内流动按层流考虑。

注射口(1)→1 级流道(2)

2.2 计算依据

年

2023 第 49 卷 ·19·