Page 60 - 《橡塑技术与装备》2023年12期

P. 60

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

200F3,德国 NETZSCH 公司,升温速率 10 ℃ /min。 试能采用国标 GB/T 14190—2017 纤维级聚酯切片测

1.3 耐高温改性共聚酯的制备 试。

在 100 m L 反应釜中加入一定量精对苯二甲 冲击强度 :参照 GB/T 1043.1—2008 测试样条缺

酸、异山梨醇、1,4—环己烷二甲醇、乙二醇和催化剂, 口冲击强度。

在 0.3 MPa 的氮气压力下进行酯化反应,酯化温度为 拉伸强度 :参照 GB/T 1040.2—2006 规定执行。

230~260 ℃,酯化蒸馏水温度控制在 150~160 ℃。经 试样采用 1A 型标准试样,拉伸速度为 50 mm/min。

过约 2.5 h 后当出水量为实际理论出水量的 95% 即为 玻 璃 化 转 变 温 度 : GB/19466—2004 塑 料 差 示 扫

酯化完成。酯化完成后将锑催化剂加入酯化釜后导入 描量热法。

缩聚釜,然后缓慢抽至高真空,真空度不大于 30 Pa,

缩聚温度 280 ℃左右,缩聚 2~2.5 h 后且转速恒定缩 2 实验结果讨论

聚釜搅拌电机电流升至 2.0~2.1 A 时进行破真空至常 2.1 不同酯化温度对共聚酯的色度的影响

压出料,切粒干燥得共聚酯切片。其中异山梨醇与 1,4- 表 1 表示酯化温度对聚合物的影响,从表中可得,

环己烷二甲醇的总含量(异山梨醇与 1,4- 环己烷二甲 随着酯化温度的升高,酯化后的端羧基降低,说明酯

醇为 4:1)分别为 0%、10%、20%、30%、40%。改 化的更完全,酯化时间也随之缩短。由于酯化时间过

性后的聚合物记为样品 1、样品 2、样品 3、样品 4、 长,功能性单体的两个羟基为仲羟基,且环内端羟基

样品 5。 存在氢键,导致单体反应活性偏低,容易造成聚合物

1.4 性能测试方法 聚合度不够,温度又低使得过多的单体未反应上使得

常规性能包括粘度测试、端缩基测试、二甘醇测 水解变黄,故酯化温度控制在 255 ℃比较合适。

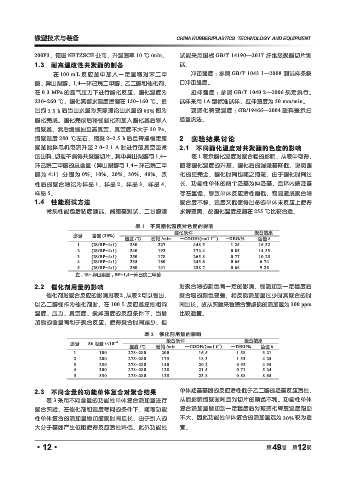

表 1 不同酯化温度对色度的影响

酯化条件 聚合结果

序号 含量 (30%)

. -1

温度 /℃ 时间 /min —COOH/(mol t ) -DEG/% 色值 b

1 (IS/BP=4:1) 230 227 448.5 1.25 16.52

2 (IS/BP=4:1) 240 192 372.4 0.85 14.33

3 (IS/BP=4:1) 250 178 265.8 0.77 10.25

4 (IS/BP=4:1) 255 160 245.6 0.65 6.74

5 (IS/BP=4:1) 260 141 238.7 0.68 9.26

注: IS= 异山梨醇 ; BP=1,4—环己烷二甲醇

2.2 催化剂用量的影响 对聚合物的颜色有一定的影响。锑添加到一定程度后

催化剂对聚合反应的影响见表 2,从表 2 可以看出, 聚合物的颜色变差,相反锑添加量过少时其聚合的时

以乙二醇锑作为催化剂时,在 100 L 反应釜控制相同 间过长,故从实验来看综合考虑锑的添加量为 300 ppm

温度、压力、真空度、搅拌速度的反应条件下,当增 比较适宜。

加锑的含量有利于聚合反应,使得聚合时间减少,但

表 2 催化剂用量的影响

聚合条件 聚合结果

序号 Sb 用量 /×10 -6

. -1

温度 /℃ 时间 /min —COOH/(mol t ) —DEG/% 色值 b

1 100 278~280 200 16.5 1.58 3.21

2 200 278~280 175 18.3 1.33 4.25

3 250 278~280 140 20.2 0.92 4.95

4 300 278~280 128 21.5 0.71 5.24

5 350 278~280 125 23.8 0.88 8.65

2.3 不同含量的功能单体复合对聚合结果 单体羟基基团的反应活性低于乙二醇的羟基反应活性,

表 3 采用不同含量的功能性单体复合添加量进行 从而影响缩聚时间且对切片的颜色不利。功能性单体

聚合实验,在催化剂和温度等同的条件下,随着功能 复合添加量增加到一定程度后对玻璃化转变温度帮助

性单体复合的添加量增加缩聚时间延长,由于引入的 不大,因此功能性单体复合的添加量选为 30% 较为适

大分子基团产生位阻使得反应活性降低,此外功能性 宜。

·12· 第 49 卷 第 12 期