Page 129 - 《橡塑技术与装备》2023年10期

P. 129

工业自动化 花季华 等·信息化与自动化技术在混橡生产中的实践应用

含子母转盘区域配置、AGV 硬件配置、机械臂(含夹 表 3 机械臂(含夹爪)配置

爪)配置、料口破袋集成配置四大模块。各模块配置 性能指标 参数 备注

额定负载 /kg 200 按物料配置

情况按运行需求进行,总结如下。 工作范围 /m 2.6

定位精度 /mm 0.1

3.1 子母转盘区域配置 移动范围 /m 10 配置地轨

子母转盘区域实现标准盘具装载及后续空盘的子 设备数量 / 台 2 各支持 4 口投料

控制方式 支持自动、手动、遥控 系统故障,手动操作

母盘具分离工作。区域配置包括母盘放置区、子盘放 物料识别方式 激光轮廓扫描装置 原理及结构见图 7

置区、母盘自动流转导辊、母盘分离装置(桁架机械手) 抓取方式 复合夹爪

及母盘装载区。整体布局参考图 6。

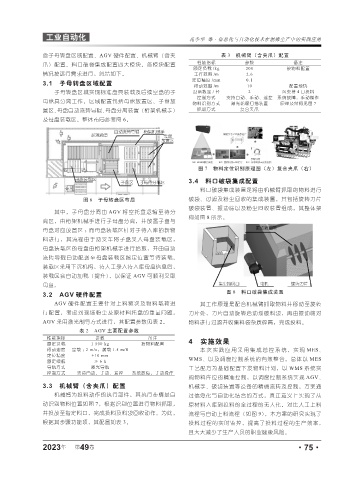

图 7 物料定位识别原理图(左)复合夹爪(右)

3.4 料口破袋集成配置

料口破袋集成装置是将由机械臂抓取的物料进行

图 6 子母转盘区布局 破袋、过滤及粉尘回收的集成装置。其包括旋转刀片

破袋装置、振动筛以及粉尘回收装置组成,其整体架

其中,子母盘分离由 AGV 将空托盘运输至待分

构如图 8 所示。

离区,由桁架机械手进行子母盘分离,并放置子盘与

母盘对应放置区 ;而母盘装载区针对于待入库的新物

料进行,其流程由手动叉车将子盘叉入母盘装载区,

母盘装载区的母盘由桁架机械手进行拾取,并由自动

流转导辊自动配送至母盘装载区指定位置等待装载,

装载区采用下沉机构,待人工录入待入库母盘信息后,

装载区会自动加载(提升),以保证 AGV 可顺利叉取

母盘。

3.2 AGV 硬件配置 图 8 料口破袋集成装置

AGV 硬件配置主要针对上料频次及物料载荷进 其工作原理是配合机械臂抓取物料并移动至旋转

行配置,考虑到现场粉尘及原材料托盘的重量问题, 刀片处,刀片自动旋转启动划破料袋,再由振动筛对

AGV 采用激光制导方式进行,其配置参数见表 2。 物料进行过滤并收集料袋杂质碎屑,完成投料。

表 2 AGV 主要配置参数

性能指标 参数 备注

额定负载 1 500 kg 按物料配置 4 实施效果

移动速度 空载 :2 m/s,满载 1.5 m/S 本次实践应用采用集成总控系统,实现 MES、

定位精度 ±10 mm WMS、以及调度控制系统的有效整合。总体以 MES

额定续航 ≥ 6 h

导航方式 激光导航 工艺配方为基础配置下发物料计划,以 WMS 系统实

控制方式 支持自动、手动、遥控 系统故障,手动操作

现物料库位的精准控制,以调度控制系统实现 AGV、

3.3 机械臂(含夹爪)配置 机械手、破袋装置等设备的精确流转及控制。方案通

机械臂为投料动作的执行部件,其执行步骤是自 过信息化与自动化结合的方式,真正意义上实现了从

动识别物料位置如图 7,根据识别位置进行物料抓取, 原材料入库到投料的全过程的无人化。对比人工上料

并投放至指定料口,完成投料及料袋回收动作。为此, 流程与自动上料流程(如图 9),本方案的研究实现了

根据其步骤功能项,其配置如表 3。 投料过程的实时监控,提高了投料过程的生产效率,

且大大减少了生产人员的职业健康风险。

年

2023 第 49 卷 ·75·