Page 127 - 《橡塑技术与装备》2023年10期

P. 127

工业自动化 花季华 等·信息化与自动化技术在混橡生产中的实践应用

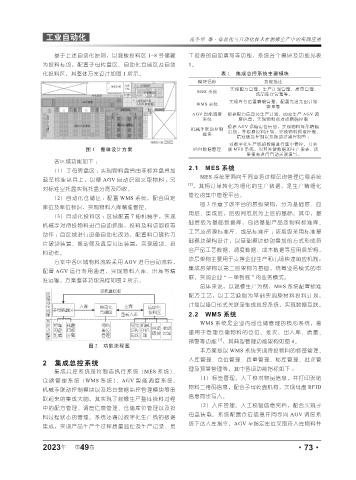

基于上述自动化原则,以混橡投料区 1~8 号储罐 工报表的自动填写等功能,系统各个模块及功能见表

为投料标的,配置子母转盘区、自动化仓储区及自动 1。

化投料区,其整体方案设计如图 1 所示。 表 1 集成总控系统主要模块

模块名称 功能描述

实现配方管理、生产计划管理、质量管理、

MES 系统

成品库存管理等。

实现库存位置精确管理,配置先进先出计划

WMS 系统

管理等

AGV 智能调度 根据配方信息及生产计划,自动生产 AGV 调

系统 度信息,实现物料点对点精确控制

根据 AGV 运输定位信息,实现物料垛形精确

机械手联动控制

模块 识别,并根据投料计划,完成物料抓取控制、

精准破袋控制以及振动过滤控制等 ;

对数字化生产线的数据进行集中管控,并关

图 1 整体设计方案 后台数据管理 联 MES 系统,对其关键数据如生产报表、质

量报表进行自动关联填写。

各区域功能如下 :

2.1 MES 系统

(1)子母转盘区 :实现物料盘具由非标准盘具加

MES 系统是面向车间业务过程层的管理信息系统

载至标准盘具上,以便 AGV 自动识别叉取物料 ;另

[2] ,其将订单转化为细化的生产数据,是生产精细化

对标准空托盘实现托盘分离及回收。

管控的集中管理平台。

(2)自动化仓储区 :配置 WMS 系统,配合固定

图 3 示意了该平台的层级架构,分为基础层、应

库位及库位标识,实现物料入库精准管控。

用层、集成层,层级间底层为上层的基础。其中,基

(3)自动化投料区 :区域配置 7 轴机械手,实现

础层级为基础数据库,包括基础产品及物料标准库、

机械手对待投物料进行自动抓取,投料及料袋回收等

工艺及资源标准库、成品标准库 ;该层级采用标准基

动作 ;且区域进行设备自动化改造,配置料口旋转刀

础模块架构设计,以基础模块映射叠加的方式形成符

片破袋装置、振动筛及真空负压装置,实现破袋、投

合产品工艺数据、调度数据、成本数据等应用层架构,

料动作。

该层架构主要用于支撑企业生产和市场快速响应机制;

方案中各区域物料流转采用 AGV 进行自动流转,

集成层架构以第二层架构为基础,统筹业务模式的串

配置 AGV 运行专用通道,实现物料入库、出库等精

联,实现企业 “ 一单到底 ” 的业务模式。

准运输。方案整体功能流程如图 2 所示。

总体来说,以混橡生产为例,MES 系统配置标准

配方工艺,以工艺映射为基础实现原材料投料计划,

计划以接口形式关联至集成总控系统,实现数据互联。

2.2 WMS 系统

WMS 系统是企业内部仓储管理的核心系统,着

重用于管理仓储物料的仓位、批次、出入库、质量、

预警等功能 [3] ,其典型管理功能架构如图 4。

图 2 功能流程图

本方案拟以 WMS 系统实现待投物料的标签管理、

入库管理、仓位管理、质量管理、移库管理、批次管

2 集成总控系统

理及预警管理等。其中各项功能指标如下 :

集成总控系统是将制造执行系统(MES 系统)、

(1)标签管理。人工校对物品信息,并打印张贴

仓储管理系统(WMS 系统)、AGV 智能调度系统、

物料二维码信息,配合子母转盘机构,实现母盘 RFID

机械手联动控制模块以及后台数据监控管理模块等串

信息同步写入。

联起来的集成大脑,其实现了混橡生产整体投料过程

(2)入库管理。人工校验信息完后,配合实现子

中的配方管理、调度信息管理、仓储库位管理以及投

母盘装载。系统配置仓位信息并同步向 AGV 调度系

料过程状态的管理。系统还通过数字化生产线的数据

统下达入库指令,AGV 至指定库位叉取待入库物料并

集成,实现产品生产全过程质量监控及生产记录、员

2023 第 49 卷 ·73·

年