Page 89 - 《橡塑技术与装备》2023年9期

P. 89

测试与分析 公维颖 等·不同防老剂对水胶浆粘附 V 带包布胶附着性能的影响

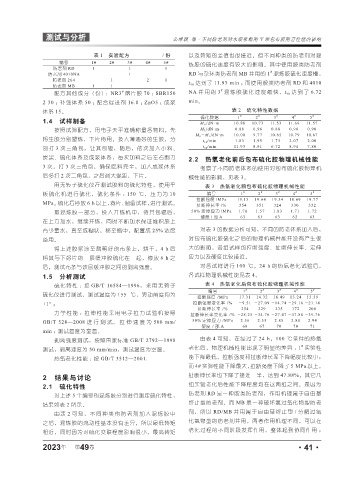

表 1 实验配方 / 份 以及转矩的差值也很接近。但不同种类的防老剂对混

编号 1# 2# 3# 4# 5# 炼胶的硫化速度有较大的影响。其中使用胺类防老剂

防老剂 RD 1 1 1

#

防老剂 4010NA 1 RD 与杂环类防老剂 MB 并用的 1 混炼胶硫化速度慢,

防老剂 264 1 2 1 t 90 达到了 11.93 min ;而使用胺类防老剂 RD 和 4010

防老剂 MB 1 1

#

配方其他成分(份): NR3 烟片胶 70 ; SBR150 NA 并用的 3 混炼胶硫化速度最快,t 90 达到了 6.72

#

2 30 ;补强体系 50 ;配合促进剂 16.8 ; ZnO5 ;成浆 min。

体系 15。 表 2 硫化特性数据

硫化数据 1 # 2 # 3 # 4 # 5 #

1.4 试样制备 M H /dN·m 10.88 10.73 11.53 11.69 11.57

按照试验配方,用电子天平准确称量各物料。先 M L /dN·m 0.88 0.96 0.88 0.90 0.90

M H -M L /dN·m 10.00 9.77 10.65 10.79 10.67

将生胶分别塑炼,下片待用。投入薄通好的生胶,分 t 10 /min 1.83 1.95 1.73 2.07 2.00

别打 3 次三角包,让其包辊,随后,依次加入小料、 t 90 /min 11.93 8.91 6.72 8.94 7.80

炭黑、硫化体系及成浆体系,每次加料之后左右割刀

2.2 热氧老化前后包布硫化胶物理机械性能

3 次,打 3 次三角包,确保吃料完全,加入成浆体系 考察了不同防老体系的使用对包布硫化胶物理机

后多打 2 次三角包,之后调大辊距,下片。 械性能的影响,见表 3。

用无转子硫化仪在测试胶料的硫化特性,使用平 表 3 热氧老化前包布硫化胶物理机械性能

板硫化机进行硫化,硫化条件 : 150 ℃,压力为 10 编号 1 # 2 # 3 # 4 # 5 #

拉断强度 /MPa 19.13 19.64 19.34 18.69 19.77

MPa。硫化后停放 6 h 以上,裁片、制备试样,进行测试。 扯断伸长率 /% 354 351 324 330 332

取混炼胶一部分,投入开炼机中,待其包辊后, 50% 定伸应力 /MPa 1.70 1.57 1.83 1.71 1.72

硬度 / 邵 A 63 63 63 62 63

在上方加水,继续开炼,同时不断加水保证堆积胶上

有少量水,直至成糊状,移至瓶中,配置成 25% 浓度 对表 3 的数据分析可知,不同的防老体系加入后,

备用。 对包布硫化胶硫化之后的物理机械性能并没有产生很

将上述胶浆涂至裁剪好的布条上,烘干,4 h 后 大的影响,各组试样的拉断强度、扯断伸长率、定伸

将其与下好片的一层缓冲胶硫化在一起,停放 6 h 之 应力以及硬度比较接近。

后,测试布条与该层缓冲胶之间的剥离强度。 对各试样进行 100 ℃,24 h 的热氧老化试验后,

1.5 分析测试 各试样物理机械性能见表 4。

硫化特性 :按 GB/T 16584—1996,采用无转子 表 4 热氧老化后包布硫化胶物理机械性能

编号 1 # 2 # 3 # 4 # 5 #

硫化仪进行测试,测试温度为 155 ℃,转动角度均为 拉断强度 /MPa 17.31 14.32 16.49 13.24 15.59

±1° ; 拉断强度变化率 /% -9.51 -27.09 -14.74 -29.16 -21.14

扯断伸长率 /% 254 229 235 172 200

力 学性 能 :拉 伸性 能 采用 电 子 拉力 试 验 机按 照 扯断伸长率变化率 /% -28.25 -34.76 -27.47 -47.88 -39.76

GB/T 528—2008 进行测试,拉伸速度为 500 mm/ 50% 定伸应力 /MPa 2.56 2.53 2.85 2.88 2.94

硬度 / 邵 A 68 67 70 70 71

min ;测试温度为室温。

剥离强度测试,按照国家标准 GB/T 2792—1998 由表 4 可知,在经过了 24 h,100 ℃条件的热氧

#

测试,剥离速度为 50 mm/min,测试温度为室温。 老化后,物理机械性能出现了明显的差异 : 1 实验性

热氧老化性能 :按 GB/T 3512—2001. 能下降最低,拉断强度和扯断伸长率下降幅度比较小;

而 4# 实验性能下降最大,拉断强度下降了 5 MPa 以上,

2 结果与讨论 扯断伸长率也下降了接近一半,达到 47.88%,其它几

2.1 硫化特性 组实验老化后性能下降程度均在这两组之间。是因为

对上述 5 个编号的混炼胶分别进行测定硫化特性, 防老剂 RD 是一种胺类防老剂,作用机理属于自由基

结果如表 2 所示。 终止型防老剂,而 MB 是一种破坏氢过氧化物型防老

剂,所以 RD/MB 并用属于自由基终止型 / 分解过氧

由表 2 可知,不同种类的防老剂加入混炼胶中

之后,混炼胶的流动性基本没有差异,所以最低转矩 化氢物型的防老剂并用,两者作用机理不同,可以在

相近,同时因为对硫化交联程度影响很小,最高转矩 老化过程的不同阶段发挥作用,整体起到协同作用 ;

2023 第 49 卷 ·41·

年