Page 69 - 《橡塑技术与装备》2023年5期

P. 69

工艺与设备 荆涛 等·8R22.5 14PR 山景区专用全钢无内载重子午线轮胎的设计

和耐疲劳性等性能。本次设计胎体采用紧密型高强度 MPa,外部蒸汽压力 1.6 MPa±0.1,温度为 200±10 ℃,

钢丝帘线 3×0.22/9×0.20CCHT,压延厚度为 2.0 mm。 硫化总时间为 35 min。

按照一般设计要求,胎体钢丝帘布安全倍数应大于 6

倍,本次设计胎体帘布安全倍数为 8.2 倍,可以满足 4 成品轮胎的室内性能测试

设计要求和使用要求。 4.1 充气后的外缘尺寸

3.3 带束层 按照中国国家推荐标准 GB/T 521—2012《轮胎

带束层是全钢载重子午线轮胎的主要受力部件, 外缘尺寸测量方法》,测量 8R22.5 成品轮胎充气后的

承受 60%~70% 的内压应力,决定了轮胎冠部强度 外缘尺寸。测试结果表明,安装于 6.00×22.5" 的试验

和刚度,能够影响轮胎的耐磨性能、转向性能、安 轮辋上,成品轮胎在 830 kPa 充气压力下,充气外直

全性能等性能,以及充气后的轮廓形状。一般由三 径 D' 和充气断面宽 B' 分别为 934 mm 和 204 mm,符

至四层钢丝帘布组成,其中主要工作层带束层有两 合中国国家标准 GB/T 2977—2016《载重汽车轮胎规

层。本次设计采用倍耐力公司的三层带束层 + 两层 格、尺寸、气压与负荷》的要求。

零度带束层设计,工作层为第一带束层和第二带束 4.2 强度性能

层,保护层为第三带束层,以上三层带束层钢丝帘布 按照中国国家推荐标准 GB/T 4501—2016《载重

半制品的裁断角度,与轮胎周向的夹角分别为 24°、 汽车轮胎性能室内试验方法》 ,对 8R22.5 轮胎进行强

15° 和 15°,其中第一和第二带束层使用超高强度钢 度性能试验,试验条件为 :压头直径为 38 mm,充气

丝 帘 线 2×7×0.30ST, 第 三 带束 层 使 用 高 抗 冲击 钢 压力 830 kPa。测量结果表明,第五点的破坏能为 2

丝帘线 5×0.35HI,零度带束层使用高伸长钢丝帘线 543.6J(未压穿),破坏能平均值为 1 865.6 J,为中

3×4×0.22HE。按照一般设计要求,带束层总体安全倍 国国家标准规定值 1 695 J 的 110%,满足中国国家标

数应大于 5 倍,本次设计的带束层总体安全倍数为 6.7 准要求。

倍,可以满足设计要求和使用要求。 4.3 静态接地压力分布

3.4 钢丝圈 全钢载重子午线轮胎静态接地压力分布是否合

本次设计的钢丝圈采用高强度的镀青铜回火胎圈 理,直接影响到轮胎的实际使用性能。按照中国国家

钢 丝(Φ1.55HT),附胶后直径为 1.70 mm,单根缠 推荐标准 GB/T 22038—2008《汽车轮胎静态接地压

绕成 15° 的斜底六边形结构,排列方式为 6-7-8-9- 力分布试验方法》,对 8R22.5 轮胎进行静态接地压力

8-7,共 45 根,钢丝圈内径为 572 mm,外部缠绕一 分布试验,使用 Tekscan 测试设备和软件进行轮胎的

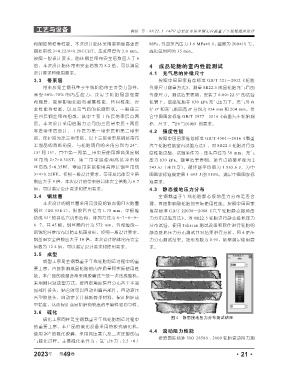

层锦纶纤维帘布以防止松散变形。按照一般设计要求, 静态接地压力分布测试并对结果进行分析,图 4 是压

钢丝圈安全倍数应大于 10 倍,本次设计胎体帘布安全 力分布测试结果。矩形系数为 0.91,能够满足使用要

倍数为 12.4 倍,可以满足设计要求和使用要求。 求。

3.5 成型

成型工序是全钢载重子午线轮胎制造过程中的重

要工序,直接影响成品轮胎的内在质量和实际使用性

能。本产品的成型设备采用胶囊式三鼓一次法成型机,

采用侧包冠成型方式,按固定角度错开分布各个半制

品部件接头,贴合时可以自动纠偏各部件,自动滚压

各型胶接头,自动定长并裁断骨架材料,保证胎胚成

型精度,从而保证成品轮胎有较高的平衡性和均匀性。

3.6 硫化

图 4 静态接地压力分布测试结果

硫化工序同样是全钢载重子午线轮胎制造过程中

的重要工序,本产品的硫化设备采用热板式硫化机,

4.4 滚动阻力性能

使用 20" 的硫化胶囊,采用高压蒸汽及二次定型的氮

按照国际标准 ISO 28580 : 2009 轮胎滚动阻力测

气硫化过程。主要硫化条件为 :氮气压力 : 2.5 ±0.1

2023 第 49 卷 ·21·

年