Page 64 - 《橡塑技术与装备》2023年3期

P. 64

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

目标检测算法可对其进行高效识别 ;最后,通过相机

标定的内部参数矩阵及裂纹像素来计算裂纹尺寸,并

实现裂纹的安全等级评判。

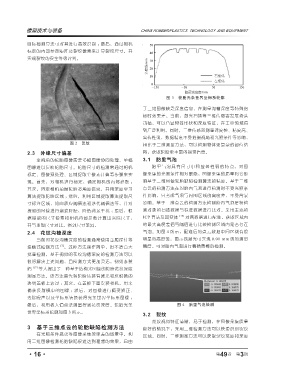

图 3 轮胎光条世界坐标系轮廓

于二维图像缺乏深度信息,在测量沟槽深度等特殊指

标时效果差。当前,激光扫描等三维传感器发展势头

迅猛,可以凸显物体形状和深度特征,在工业领域得

到广泛利用。同时,三维传感器测量速度快、精度高、

鲁棒性强,数据精度不受拍摄视角和光照条件等影响,

图 2 裂纹 相比于二维测量方法,可以检测物体更复杂的部位结

2.3 外缘尺寸偏差 构,获取轮胎更丰富的视觉信息。

全视角的轮胎图像需要多幅图像协同处理,单幅 3.1 胎里气泡

图像难以反映轮胎尺寸。轮胎尺寸的检测常通过相机 胎 里气 泡 具 有尺 寸 小和 显 著 性弱 的 特点, 对 图

标定、图像预处理、区域提取个像素计算等步骤来实 像采集的光照条件相对敏感,图像采集的质量将会影

现。首先,对相机进行标定,确定相机的内部参数 ; 响基于二维图像轮胎缺陷检测算法的精度。基于三维

其次,固定相机拍摄轮胎多角度信息,并用深度学习 点云的检测方法在对胎内气泡进行检测时不受光照条

算法提取轮胎区域 ;然后,利用区域提取算法提取尺 件影响,只考虑气泡与周围区域的高度差,不受背景

寸标注区域,如自适应阈值法和迭代阈值法等,并对 影响。基于三维点云的检测方法检测胎内气泡是将检

提取的图像进行滤波降噪,降低背景干扰 ;最后,根 测对象的扫描数据与标准数据进行比对。采用主流的

据提取的尺寸像素和相机内部参数计算出实际尺寸, ICP 算法及其变体 [18] 对两数据进行配准,获取区域内

并与理想尺寸对比,得到尺寸差异。 的最大高度差值与阈值进行比较检测区域内是否存在

2.4 花纹沟槽深度 气泡。如图 4 所示,配准后的点云数据中间区域有很

当前对花纹沟槽深度的检测通常使用金属探针等 明显的高度差,图示线激光可实现 0.01 mm 级的测量

接触式检测方法 [7] ,这种方法操作简单,但不适合大 精度,可对胎内气泡进行精确鲁棒的检测。

批量检测。基于视觉的花纹沟槽深度的检测方法可以

很好解决上述问题,且检测方式更加灵活。例如李爱

娟 [17] 等人提出了一种基于结构光图像的轮胎花纹深度

测量方法。该方法首先将轮胎从装有激光和反射镜的

透明盖板上滚过 ;其次,在盖板下面安装相机,用来

捕获反射镜中的图像 ;然后,对图像进行畸变矫正、

去除噪声以及坐标系转换获得光条世界坐标系图像 ;

最后,利用极大值点法测量得到花纹深度。轮胎光条 图 4 胎里气泡检测

世界坐标系轮廓如图 3 所示。

3.2 裂纹

裂纹视觉特征清晰,易于检测,在图像采集质量

3 基于三维点云的轮胎缺陷检测方法 良好的情况下,采用二维检测方法可以快速识别裂纹

在光照条件恶劣等图像采集效果差的场景中,利

区域。同时,三维测量方法可以获取裂纹宽度和深度

用二维图像检测轮胎缺陷很难达到理想的效果,且由

3

·16· 第 49 卷 第 期