Page 63 - 《橡塑技术与装备》2023年3期

P. 63

综述与专论 陆明璧·轮胎缺陷视觉检测方法探析

汽车的标准之一,过大的外缘尺寸容易在行驶过程中 使用 X 光等成像设备配合裸眼检测,该检测方式主观

产生较大的噪音,增大轮胎与地面的摩擦力,并增加 性强、检测效率低、难以满足自动化实时检测的需求。

油耗 ;过小的外缘尺寸会降低车辆的刹车和操作性能, 近年来,诸多学者基于二维图像视觉算法提出了一系

也会减小抓地能力。因此,有效地检测轮胎的外缘尺 列轮胎缺陷检测算法,有效促进了轮胎表面质量检测

寸是否符合标准是安全行驶的一项基本保障。 方法的发展。

胎面花纹沟槽深度偏差是指在生产轮胎时,轮胎 2.1 胎里气泡

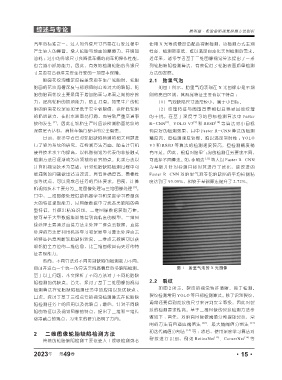

胎面的花纹沟槽深度与标称值间公差过大的缺陷。轮 如图 1 所示,胎里气泡表现在 X 光图像中是不规

胎的胎面花纹主要是用于增加胎面与地面之间的摩擦 则的亮白区域,其视觉特征主要有以下特点 :

力,提高轮胎的抓地能力,防止打滑。如果生产的轮 (1)气泡缺陷尺寸通常较小,属于小目标。

胎的胎面花纹深度如果低于安全极限值,会降低轮胎 (2)纹理特征与周围背景相似且易受其他纹理

的抓地能力,在积水路面易打滑,而导致严重交通事 的干扰。在基于深度学习的目标检测算法中 Faster

[8]

故的发生 [7] 。因此在轮胎生产时应该检测胎面花纹的 R-CNN 、YOLO V3 [9] 和 RSSD [10] 等算法对小目标

深度是否达标,消除车辆行驶中的安全隐患。 有良好的检测效果,其中 Faster R-CNN 算法的检测

目前,很多学者已对轮胎缺陷检测的相关问题进 精度高,但检测速度较慢,难以满足实时性 ; YOLO

行了较为系统的研究。在检测方法方面,随着计算机 V3 和 RSSD 等算法的检测速度较高,但检测精度稍

硬件技术水平的提高,以机器视觉为代表的非接触式 有不足。因此,根据对胎里气泡的检测任务要求不同,

检测方法已逐渐成为该领域的研究热点。此类方法以 可选择不同算法。如:李明达 [11] 等人以 Faster R-CNN

计算机视觉技术为基础,针对轮胎缺陷检测过程中可 为基础并针对检测目标对其进行了优化,使改进的

能遇到的问题做出适当改进,具有准确度高,鲁棒性 Faster R-CNN 对胎里气泡等轮胎缺陷的平均检测精

强等优点,可以完成各任务的具体要求。目前,计算 度达到了 93.08%,相较于基础算法提升了 2.72%。

机视觉技术主要分为二维图像处理与三维图像处理 [8] 。

其中,二维图像处理借助机器学习和深度学习模型强

大的特征提取能力,从图像数据中寻找各类缺陷的典

型特征,并做出精准识别。二维图像数据获取方便,

故可基于大型数据集训练得到高精度的模型。三维图

像处理主要通过直接方法来处理三维点云数据。直接

处理的方法是利用机器学习和深度学习算法处理点云

的特征信息判断轮胎缺陷状况。三维点云数据可以获

取轮胎全方位的三维信息,比二维图像具有更好的特

征表现能力。

然而,不同算法对不同类别缺陷的检测能力不同,

目前并没有一个统一的算法实现高精度的多缺陷检测。 图 1 胎里气泡的 X 光图像

基于以上问题,本文探析了不同方法对于不同轮胎缺

陷检测的优缺点。首先,探讨了基于二维图像的视觉 2.2 裂纹

如图 2 所示,裂纹的视觉特征清晰,易于检测。

检测算法在轮胎缺陷检测任务中的应用以及优缺点 ;

其次,探讨了基于三维点云的视觉检测算法在轮胎缺 裂纹检测常用 YOLO 等目标检测算法。除了识别裂纹,

通常还要得到裂纹的尺寸来评判安全等级,因此对裂

陷检测任务上的应用以及优缺点 ;最后,针对不同缺

纹的检测要求性高。基于二维图像的裂纹检测方法步

陷的特征以及视觉图像的特点,提出了二维和三维传

感器融合的观点,为未来的研究指明了方向。 骤如下 :首先,对胎面图像做阈值分割提取裂纹,常

用的方法有自适应阈值法 [12] 、最大熵阈值分割法 [13]

和迭代阈值分割法 [14] 等 ;然后,使用深度学习算法对

2 二维图像轮胎缺陷检测方法

裂 纹 进 行 识 别, 例 如 RetinaNet [15] 、CornerNet [16] 等

传统的轮胎缺陷检测主要依靠人工裸眼检测或者

年

2023 第 49 卷 ·15·