Page 125 - 《橡塑技术与装备》2022年4期

P. 125

加工制造与过程控制 曹祥薇 等·新型烟草用聚乳酸降温段挤塑加工

降温效果。同时,圆管内 6 辐条结构的设计保证 PLA 9.5 cm,孔间隙 0.5 cm,

降温段异形管的圆度及强度,利于挤塑生产定型及降 通过 Soildworks 计算,口模成型段环隙截面积

2

温段产品尺寸稳定性需求。 S 1 =29.3 mm 。

(2)生产的典型 PLA 降温段外径 7.42 cm、其内

径为 7.02 cm,壁厚 0.2 mm,

通过 Soildworks 计 算,PLA 降温段产品横截面

2

积 S 2 =8.3 mm ,

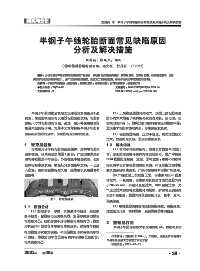

图 1 PLA 降温段产品截面设计图 按照计算公式 :

I=S 1 /S 2 =29.3/8.3=3.5

3 PLA 降温段挤出模具设计 由此可见,PLA 降温段的拉伸比确实比较高,而

3.1 口模 常规 的挤塑材料 如 PVC、PE、PP 的模头 拉伸比在

口模 [13] 是成型 PLA 降温段异形管外表面的零 1~2 之间,这主要是与 PLA 材料的熔体强度及拉伸性

件,与降温段产品的结构保持一致,但口模内径不等 质有关。

于 PLA 降温段异形管外径。从口模挤出的管坯由于压

力突然降低,材料因弹性恢复而发生管径膨胀,同时, 4 PLA 降温段挤出定型机理分析

管坯在冷却和牵引作用下,管径会发生缩小 [14] 。管坯

PLA 降温异型管从模头挤出后,进入真空套管中

膨胀和收缩的大小与 PLA 材料性质、挤出温度和压力

冷却定型定径,是决定 PLA 降温段圆管圆周、圆度的

等成型条件以及定径套结构有关。

关键工艺所在,分析其成型原理对降温段产品质量控

3.2 拉伸比 制具有重要意义,如图 2 所示。

拉伸比是指口模成型段环隙截面积与管材横截面

积之比 [15] ,其计算公式 [16] 为:

πr -πr 2 r -πr 2

2

2

I= 1 = 1

πR -πR 2 R -R 2

2

2

1 1

式中 :

I— 拉伸比 ;

r— 口模内径 ;

r 1 — 芯棒外径 ;

R— 管材外径 ; 图 2 PLA 降温圆管定型原理图

R 1 — 管材内径。

PLA 异型圆管型坯从螺杆主机模头挤出后,圆管

由于 PLA 树脂熔体强度低的特性,在熔融挤出

型坯还保持一定的温度而呈高弹态,在牵引拉伸的作

加工的时候容易出现熔体破裂。PLA 挤出一般采用较

用下具有可塑变性能。进入真空套管的 PLA 异型圆管

大的口模和芯棒,生产较小尺寸规格的降温段圆管,

型坯在真空负压作用下膨胀,保持一定的圆度紧靠着

这样既可以避免熔体破裂,又可以提高挤出产量,故

定径套内壁,并在此状态下继续水冷却至玻璃态定型,

PLA 降温段模头拉伸比设计值比一般挤出材料大。

形成稳定的圆管形状,直至离开真空定型定径套管。

3.3 PLA 降温段挤出模头参数

在此过程中,若进入定径套的 PLA 管材冷却固化

PLA 降温段是圆管内设 6 根放射性辐条,结构相

过快,难以通过真空吸附膨胀到紧靠定径套管内壁,

对复杂,按照拉伸比(I)= 指口模成型段环隙截面积

容易导致管材圆度不够和圆周长偏小 ;若 PLA 异型圆

(S 1 )/PLA 降温段横截面积(S 2 ),可以计算出来其拉

管离开定径套后,圆管的外壁温度还没降低到 PLA 树

伸比。

脂的玻璃化温度以下,可塑性仍很强,则容易导致管

目前,湖北中烟卷烟材料厂降温段挤出模具及典

材的二次拉伸,导致管材形状不稳定 ;若真空度过高,

型产品参数如下 :

PLA 管材与定径套内壁的摩擦力较大,容易导致二次

(1)挤出模具口模的内径 : 10.5 cm,芯棒直径 :

拉伸 ;真空度过小,则不足以将 PLA 型坯真空吸附膨

年

2022 第 48 卷 ·67·