Page 100 - 《橡塑技术与装备》2023年9期

P. 100

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

表 1 试验方案编号 选取 TY3 终炼胶同批次共 40 车,快检各项检测

项目 停放一天 停放八天 数据合格,满足工艺技术要求,表 2 列出同批次 TY3

终炼胶编号 TY3-1 前 TY3-8 前

胎面挤出后编号 TY3-1 后 TY3-8 后 胶料与挤出气孔相关的门尼黏度以及炭黑分散快检数

据,具体见表 2。

1.5 性能测试

表 2 TY3 胶料数据

胶料性能检测均按照相应国家标准进行测试。

炭黑分散等级 门尼黏度 M L (1+4)100℃

硫 化特 性 按 GB/T 16584—1996 测 定,温 度 151 项目 最大值 最小值 平均值 最大值 最小值 平均值

数值 7.3 6.9 7.16 74 71 72.8

℃ ;门尼黏度按 GB/T 1232.1—2016 测定 ;拉伸强度

按 GB/T 528—2009 测试,撕裂强度按 GB/T 529— 分析以上数据,此批次 TY3 胶料混炼均一,胶料

2008 测试 ;硬度按 GB/T 531.1—2008 测试 ; 冲击 混炼质量较高,炭黑表面与生胶产生了一定的结合作

弹性按 GB/T 1681—2009 测试 ;阿克隆磨耗按 GB/T 用,同批次比较稳定,有利于胶料正常挤出生产。

1689—2014 测试 ; DIN 磨耗按 GB/T 9867—2008 测 2.2 挤出工艺

试 ;热空气老化按 GB/T 3512—2014 测试。 挤出生产 12R22.5 胎面时,选取胎面时优先保证

胎面质量在标准范围,尺寸可均匀偏大或偏小。第一

2 结果与讨论 天和第八天挤出生产,挤出生产相关工艺见表 3,挤

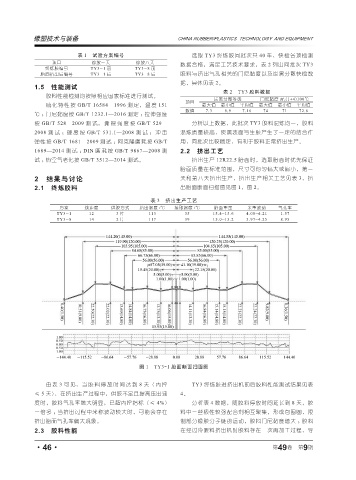

2.1 终炼胶料 出胎面断面扫描图见图 1,图 2。

表 3 挤出生产工艺

方案 线速度 供胶方式 挤出温度 /℃ 接取温度 /℃ 胎面重量 米重波动 气孔率

TY3-1 12 3 片 113 35 15.4~15.6 4.08~4.21 1.57

TY3-8 14 2 片 117 39 15.0~15.2 3.97~4.25 8.95

图 1 TY3-1 胎面断面扫面图

由表 3 可见,当胶料停放时间达到 8 天(内控 TY3 终炼胶进挤出机前后胶料性能测试结果见表

≤ 5 天),在挤出生产过程中,供胶不足且提高压出速 4。

度时,胶料气孔率增大明显,已超内控指标(≤ 4%) 分析表 4 数据,随胶料停放时间延长到 8 天,胶

一倍多 ;当挤出过程中米称波动较大时,可能会存在 料中一些极性较强配合剂相互聚集,形成包围圈,限

挤出胎面气孔率偏大现象。 制部分橡胶分子链的运动,胶料门尼黏度增大 ;胶料

2.3 胶料性能 在经过冷喂料挤出机时胶料存在一次再加工过程,导

9

·46· 第 49 卷 第 期