Page 56 - 《橡塑技术与装备》2023年2期

P. 56

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

温的作用。 着垂直开闭模方向的 2×Φ5.1 mm 侧向型孔要素和 2×3

(2)动模冷却系统 mm×1.2 mm×2.5 mm 型槽要素,分别采用斜导柱滑块

如图 2(a) 所示,由动模板与动模镶件中冷却水通 抽芯机构,以实现成型垂直开闭模方向型孔与型槽的

道、螺塞 46、“O” 形密封圈 47 和冷却水接头 48 组成。 型芯抽芯。抽芯完成后,才能实现拉手端盖的脱模。

冷却水由冷却水接头流入经动模中冷却水通道,又从 5.1 拉手端盖圆柱孔注塑模的斜导柱滑块抽

另一个冷却水接头流出,将热量带走起到降低模温的 芯机构的设计

作用。 由于 2×Φ5.1 mm 侧向型孔垂直开闭模方向,需

3.6 回程机构 要采用斜导柱滑块抽芯机构来实现型孔型芯的抽芯。

如图 2(a) 所示,由安装板、推件板、回程杆和弹 (1)拉手端盖注塑模闭模状态

簧 25 组成,该机构可以实现脱模和脱浇注系统冷凝料 如图 4(a) 所示,当定、动模闭合时,斜导柱 8 插

机构复位,有利于注塑加工能自动循环进行。 入滑块 7 的斜孔内,拨动滑块和圆柱型芯 12 并且压缩

3.7 限位组件 弹簧 22 进行复位运动,同时使得滑块底面的半球形凹

如图 2(a) 所示,由限位销 14、22、弹簧 15、 坑迫使限位销 5 压缩弹簧 4,使得限位销退回安装孔中。

24、、螺塞 16、23 组成。 为了防止斜导柱因刚性不足,在大的注射压力和保压

3.8 导向组构件 力作用下造成圆柱型芯退让,影响到拉手端盖 13 抽芯

如图 2(a) 所示,由导柱 41 和导套 42 组 成, 定、 型面的尺寸不符合图纸要求。可运用楔紧块 6 的斜面

动模的定位与开闭模运动的导向,脱模与回程机构的 楔紧滑块的斜面。拉手端盖被顶脱模,注射机顶杆撤

脱模与回程运动导向,由推件板导柱保证。注塑模安 退之后,在弹簧 14 的弹性恢复作用下脱模机构和回程

装浇注系统与注射机喷嘴的定位,由定位圈保证。 机构可以复位。为了防止弹簧 14 使用时间长久后出现

上述各种机构、系统、构件和零部件设计和制造 的疲劳,不能使脱模机构和回程机构最终复位,可依

的到位,才能确保拉手端盖注塑模的到位,最后才能 靠闭模运动使定模板 11 推着回程杆 15、安装板 17、

确保拉手端盖成型加工的合格。 推件板 18 和顶杆 20、21 精确复位。

(2)拉手端盖注塑模抽芯状态

4 拉手端盖注塑模浇注系统的设计 如图 4(b) 所示,当定模开启时,斜导柱拨动滑块

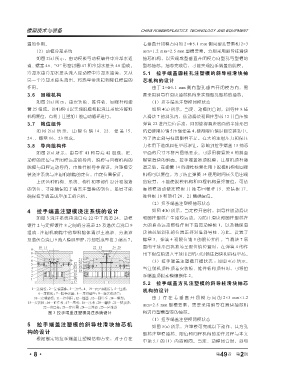

如图 3 浇注系统由浇口套 22 中主流道 24、动模 和圆柱型芯产生抽芯运动。为防止滑块和圆柱型芯在

镶件 2 与定模镶件 8 之间的分流道 25 及潜伏点浇口 9 大的抽芯运动惯性作用下滑离动模板 1,以及确保滑

组成 . 注射机喷嘴中的塑料熔体通过主流道、分流道 块抽芯后斜孔的位置正好对准斜导柱 . 为此,设置了

及潜伏点浇口 9 流入模具型腔,冷却后成型拉手端盖 7。 螺塞 3、弹簧 4 和限位销 5 的限位组件。当滑块 7 底

面的半球形凹坑抽芯至限位销位置时,在弹簧 4 的作

用下限位销进入半球形凹坑可以锁住滑块和圆柱型芯。

(3)拉手端盖注塑模开模状态 :如图 4(c) 所示,

当注射机顶杆顶着安装板、推件板和顶杆时,可将拉

手端盖顶脱动模镶嵌件 2。

5.2 拉手端盖方孔注塑模的斜导柱滑块抽芯

机构的设计

由于 存在着垂 直开闭 模方向 的 2×3 mm×1.2

mm×2.5 mm 型槽要素,需要采用斜导柱滑块抽芯机

图 3 拉手端盖注塑模浇注系统设计 构进行型槽型芯的抽芯。

(1)拉手端盖注塑模闭模状态

5 拉手端盖注塑模的斜导柱滑块抽芯机 如图 5(a) 所示,注塑模可完成以下动作,其方孔

构的设计 型芯注塑模抽芯、限位和回程机构的动作过程与本文

根据制定的拉手端盖注塑模结构方案,对于存在

中第 5.1 的(1)内容相同。当定、动模闭合时,斜导

2

·8· 第 49 卷 第 期