Page 111 - 《橡塑技术与装备》2023年2期

P. 111

设备管理与维护 栗晓华·设备故障的统计分析

现形式也有所不同,为了方便设备故障全过程管理, 造成的腐蚀。反应过程中有电流产生。③物理腐蚀 :

企业采取的设备故障分类方法也不尽相同。不管设备 金属与熔融盐、熔碱、液态金属相接触,使金属某一

故障如何分类,其本质都是通过设备故障现象,查明 区域不断熔解,另一区域不断形成的物质转移现象,

故障机理和故障原因,采取针对性的纠正预防措施, 即物理腐蚀。

使设备获得最佳运行效果。常用的有按设备寿命周期 3.3 断裂性故障

过程、故障发生的速度、故障性质、技术性原因、严 断裂性故障可分为脆性断裂、疲劳断裂、应力腐

重程度、发生频次等多种分类方法。按设备故障技术 蚀断裂、塑性断裂等。①脆性断裂 :材料性质不均匀、

性原因分类比较适用,对故障机理研究、故障原因分 加工工艺处理不当、恶劣环境等原因引起脆性断裂。

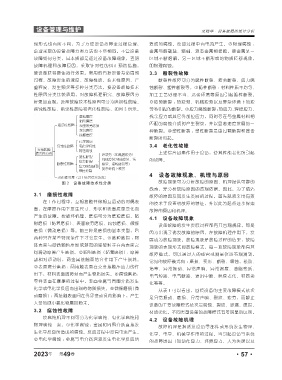

析更加直观。设备故障技术性原因可分为磨损性故障、 ②疲劳断裂 :热疲劳、机械疲劳以及复杂环境下的疲

腐蚀性故障、断裂性故障和老化性故障,如图 2 所示。 劳等引起的断裂。③应力腐蚀断裂:热应力、焊接应力、

残余应力或其它外加拉应力,同时存在与金属材料相

匹配的腐蚀介质时产生裂纹,并以显著速度发展的一

种断裂。④塑性断裂 :塑性断裂是由过载断裂和撞击

断裂所引起。

3.4 老化性故障

上述综合因素作用于设备,使其性能老化所引起

的故障。

4 设备故障现象、机理与原因

图 2 设备故障技术性分类 故障现象可为分析故障的原因、机理提供可靠的

线索,是分析故障原因的客观依据。因此,为了搞清

3.1 磨损性故障 故障的原因及其发生发展的过程,首先就须采用有效

在工作过程中,互相接触并做相互运动的对偶表

的技术手段查明故障的特征,并以此为起点逐步探索

面,在摩擦作用下发生尺寸、形状和表面质量变化而

故障的原因和机理。

产生的故障。按破坏机理,磨损可分为磨粒磨损、黏

4.1 设备故障现象

附磨损(黏着磨损)、表面疲劳磨损、腐蚀磨损、微振

设备故障的发生发展过程都有其客观规律,都是

磨损(微动磨损)等。前三种是磨损的基本类型,后

因为出现了诱发故障的原因,在故障机理作用下,发

两种只在某些特定条件下才会发生。①磨粒磨损 :物

展成为故障现象。故障现象是故障过程的结果,故障

体表面与硬质颗粒摩擦或游离的坚硬粒子在两表面之

现象的表现形式即故障模式,每一项故障现象都有其

间滑动摩擦产生磨损。②黏附磨损(黏着磨损):摩擦

故障模式,可以通过人的感官或测量仪器等观测到。

副相对运动时,两金属接触面结合作用下产生损耗。

常见的故障模式有 :磨损、变形、断裂、腐蚀,松动、

③表面疲劳磨损 :两接触表面在交变接触压应力的作

堵塞、异常振动、异常声响、异常温度、油脂变质、

用下,材料表面因疲劳而产生物质损失。④腐蚀磨损:

电气短路、电气断路、通讯中断、绝缘老化、材质劣

零件表面在摩擦的过程中,表面金属与周围介质发生

化等等。

化学或电化学反应而出现的物质损失。⑤微振磨损(微

从表 1 可以看出,回转设备的主要故障模式依次

动磨损):两接触表面间在外界变动负荷影响下,产生

是异常振动、磨损、异常声响、裂纹、疲劳,而静止

大量的微小氧化物磨损粉末。

设备的主要故障模式依次是腐蚀、裂纹、渗漏、磨损、

3.2 腐蚀性故障 材质劣化。不同类型设备的故障模式有着明显的区别。

按腐蚀机理不同可分为化学腐蚀、电化学腐蚀和

4.2 设备故障机理

物理腐蚀三类。①化学腐蚀 :金属和周围介质直接发

故障机理是指诱发设备零部件或系统发生物理、

生化学反应所造成的腐蚀。反应过程中没有电流产生。

化学、电学、机械学作用的过程。当引起设备与系统

②电化学腐蚀 :金属与电介质溶液发生电化学反应所

的故障诱因(如动作应力、环境应力、人为失误以及

年

2023 第 49 卷 ·57·