Page 101 - 《橡塑技术与装备》2023年12期

P. 101

工艺与设备 邓朝魏·聚对苯二甲酸乙二醇酯 (PET) 注塑成型技术

bar, 可根据制品的冷却时间来设置储料速度,保证储 20% 之内,对于外观及透明性要求高的制品,回料的

料时间与冷却时间基本匹配,但对于冷却时间特别长 回收需做好全过程防护,添加量控制在 10% 以内。注

的制品,建议采用延迟储料功能,减少熔体在料筒中 塑生产过程中的料头、残次品在保证清洁度的基础上

的停留时间,防止原料降解。 可直接粉碎,再通过 60 目的筛网后筛选后直接按一定

1.3.5 背压 的比例添加到新料中进行回用,无需再次造粒使用。

适当的背压可有效熔料压实,增加密度,提高射

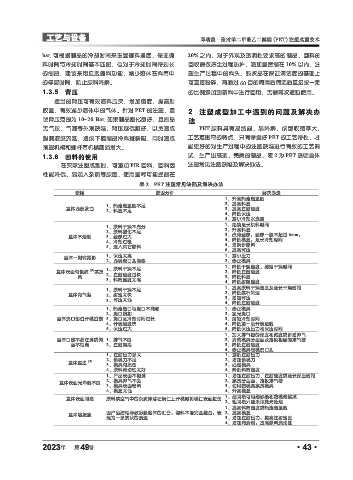

胶量、有效减少熔体中的气体。针对 PET 的注塑,建 2 注塑成型加工中遇到的问题及解决办

议背压范围为 10~20 Bar, 如果制品塑化良好,且制品 法

无气纹、气泡等外观缺陷,背压越低越好,以免造成 PET 原料具有易结晶、易降解,成型收缩率大,

射嘴溶胶流涎,造成下模制品冷料斑缺陷,同时造成 工艺范围窄的特点,只有掌握好 PET 的工艺特性,才

预塑机构和螺杆筒机械磨损增大。 能更好的对生产过程中的注塑缺陷进行有效的工艺调

1.3.6 回料的使用 试,生产出高透、完美的制品,表 2 为 PET 透明盒体

在实际注塑成型时,可添加 PIR 回料,回料因 注塑常见注塑缺陷及解决办法。

性能降低、易混入杂质等原因,使用量尽可能控制在

表 2 PET 注塑常见缺陷及解决办法

缺陷 原因分析 解决办法

1、升高热流道温度

2、提高料温

1、热流道温度不足

盒体底部发白 3、提高注射速度

2、料温不足

4、降低保压

5、减小冷却水流量

1、继续延长烘料时间

1、原料干燥不充分 2、升高料温

2、原料塑化不足

盒体不透明 3、壁厚过大 3、改薄壁厚,壁厚一般不超过 6mm,

4、降低模温,延长冷却时间

4、冷却过慢 5、更换新原料

5、混入其它原料

6、提高背压

1、保压太高 1、减小压力

盒体一侧有雾影

2、底模浇口孔偏心 2、修正模具

1、降低干燥温度、缩短干燥时间

盒体表面有银纹 [4] 或发 1、原料干燥不足 2、降低注塑速度

2、注射速度过快

黄 3、降低料温

3、料筒温度太高

4、降低射嘴温度

1、提高原料干燥温度及延长干燥时间

1、原料干燥不足

盒体有气泡 2、射速太快 2、降低螺杆转速

3、背压太低 3、增加背压

4、降低注射速度

1、热流道口与浇口不同心 1、修正模具

2、浇口倒扣 2、抛光浇口

盒体浇口部位开模拉裂 3、浇口区冷却时间过长 3、缩短冷却时间

4、开模速度快 4、降低第一段开模速度

5、保压过大 5、降低保压压力和保压时间

1、加大排气槽的深度和宽度或新增排气

盒体口部不易注满或侧 1、排气不良 2、清洗模具分型面及推板相应的排气槽

面不饱满 2、注射偏心 3、降低注射速度

4、修正模具底模浇口孔

1、注射压力多大 1、减低注射压力

盒体溢边 [5] 2、锁模力不足 2、增加锁模力

3、模具有损伤 3、处理模具

4、原料流动性太好 4、降低料筒温度

1、产品表面不饱满 1、增加注射压力、注射速度或延长保压时间

2、模具排气不良 2、擦拭分型面、推板排气槽

盒体表面光泽度不良

3、模具表面粘料 3、使用黏模膏擦拭模具

4、模温太低 4、升高模温

1、细划痕可用细砂纸和黏模膏擦拭

盒体表面划痕 原料或空气中的杂质掉落在模仁上开模时将模仁表面拉伤

2、粗划痕只能采取抛光处理

1、提高料筒温度或热流道温度

因产品结构导致多股熔体的汇合,物料不能完全融合,表 2、提高模温

盒体熔接痕

现为一条线状的痕迹 3、增加注射压力,提高注射速度

4、增加润滑剂,提高原料流动性

2023 第 49 卷 ·43·

年