Page 100 - 《橡塑技术与装备》2023年12期

P. 100

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

1.1.5 定位 制品,PET 生产模温应控制在 15~25 ℃,保证熔体进

制件填充时,型腔压力大,对于深腔产品易发生 入模具后能快速冷却下来。模温高后,熔体冷却时不

偏心,壁厚低于 1.8 mm 的深腔产品模具应设置纠偏 能快速越过结晶区,导致制品结晶度升高,在结晶区

结构,通常有 2 种方式可选择 : 停留的时间越长,制品越不透明。同时模具温度与生

(1)后模推板互锁止口处增设 HRC50 以上的耐 产环境有很大的关系,若模温与室温温差过大会导致

[3]

磨块,当出现产品壁厚偏差过大时可通过调整耐磨块 模具 “ 结露 ” ,制品表面会有 “ 水印 ”,从而影响生产。

前后位置来纠正动模型芯。 因此在实际生产过程中,要做好模温与室温的相互调

(2)后模推板背面上下左右侧可设置平衡调节块, 节,在确保模具不 “ 结露 ” 的情况下,模温在设定范

默认与模板面平齐,当出现产品壁厚偏差过大时可通 围内设定越低越好。

过调整平衡块高度来纠正动模型芯。 1.3.2 料筒温度

1.1.6 冷却水路 PET 的成型温度范围窄,温度的高低会直接影响

PET 模具的冷却水路设计非常重要,生产周期及 制品的性能。若温度过低,则塑化不好,使塑件出现

良品率与模具冷却紧密联系。盒体模具型腔一般采用 凹陷、缺料、冷料等缺陷 ;反之,温度过高,会造成

环形水路,模仁一般采用喷泉式冷却水路,水路直径 溢边,喷嘴流涎,色泽发黄,机械强度下降,甚至引

设计为 Φ8~Φ10 mm, 水路距离模仁侧壁 20~22 mm, 起降解。通常,料筒温度控制在 280~320 ℃,不超过

距离模仁顶部距离 8~10 mm ,能有效达到模具快速 330 ℃,喷嘴温度一般比料筒温度低 10~20 ℃,注塑

冷却及防止模仁破裂。 机下料口的料筒温度建议设置为 265 ℃,防止停机时

1.2 原料预干燥 间过长导致原料融化结块引起下料口堵塞,无法储料。

由于 PET 大分子中含有脂基,具有一定的亲水性, 1.3.3 注射压力

原料在高温下对水比较敏感,当含水量超过 200 ppm PET 在熔融状态下的流变性较好,压力对粘度的

时,在加工中 PET 分子量下降,制品易发白、变脆, 影响比温度要大,因此,主要从压力着手来改变熔体

导致产品不透明,因此,在加工前必须对原料进行干 的流动性。通常采用中等压力,压力为 60~100 Bar,

燥,其干燥温度为 160~180 ℃,干燥 4~6 h,最好采 压力过高易引起模具偏心,浇口发白。注射压力的确

用除湿干燥机。干燥时间过长原料降解,生产的产品 定,应考虑 PET 的黏度、填料的种类和数量,浇口的

易发黄,同时粘度下降明显,对产品的性能影响较大, 位置及大小,塑件的形状和尺寸、模温、注塑机类型等,

对于粘度降有特殊要求的产品,原料干燥彻底是保证 保压压力一般为最大注射压力的 50%,保压压力过大

粘度降低的第一要因 [2] ,因此,选择干燥设备时干燥 易导致浇口发白。

系统的处理能力要与注塑用量相匹配,否则易出现处 1.3.4 注射速度

理能力过大,制品发黄,处理能力过小,干燥不充分, 因模温 较低,PET 注射过 程中前锋料 凝固很

制品发白。 快,一般注射速度要快,但过快,剪切率高使物料

1.3 注塑成型工艺条件 易碎,透明制品表面易出现气纹。注射速度一般在

推荐的注塑成型条件见表 1。 50%~80%,对于结构复杂的制品,可采用多段注射。

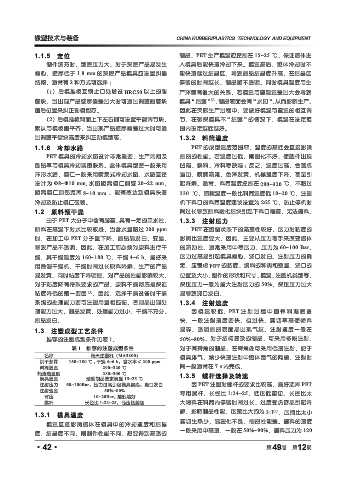

表 1 推荐的注塑成型条件 对于有转角的制品,在转角处可采用低速注射,便于

名称 海天注塑机(MA3800) 模具排气,减少快速注射中熔体困气的问题,注射时

烘干条件 160~180 ℃ , 干燥 4~6 h,含水率< 200 ppm

料筒温度 290~320 ℃ 间一般通常在 7 s 内完成。

热流道温度 280~300 ℃ 1.3.5 螺杆选择及转速

模具温度 透明制品要求模温 15~25 ℃

注射压力 60~100Bar,压力过高引起模具偏心,浇口发白 因 PET 注塑对螺杆的要求比较高,最好选择 PET

注射速度 50%~80%

背压 10~20Bar, 越低越好 专用螺杆,长径比 1:24~25,低压低剪切。长径比太

螺杆 长径比 1:24~25,低压低剪切 大物料在料筒内停留时间过长,过度受热容易引起降

[3]

解,影响制品性能。压缩比大约为 3:1 ,压缩比太小

1.3.1 模具温度

剪切生热少,易塑化不良,制品性能差。储料的速度

模温直接影响熔体在模具中的冷却速度和结晶

一般采用中高速,一般在 50%~90%,储料压力为 120

度,结晶度不同、则制件性能不同。想要得到高透的

·42· 第 49 卷 第 12 期