Page 104 - 《橡塑技术与装备》2023年3期

P. 104

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

7759. 1—2015 测 试,试 样 为 A 型, 压 缩率 为 25%, 比老化前增大,拉断伸长率均减小,可见该老化过程

温 度 为 150 ℃, 时 间 为 72 h ;脆 性 温 度 按 照 GB/T 以 HNBR 交联反应为主。其中,2# 配方老化后性能

1682—2014 进行测试,采用单试样法 ;耐油性能按照 保持率较好,具有更好的耐热空气老化性能。

GB/T 1690—2010 进行测试,温度为 90 ℃,时间为 表 3 胶料的力学性能

72 h。 项目 1# 2#

硬度 /Shore A 69.9 70.7

拉伸强度 /MPa 23.33 24.78

拉断伸长率 /% 293 282

2 结果与讨论 100% 定伸应力 /MPa 5.93 6.17

2.1 结构对比 撕裂强度 /MPa 40.33 34.98

压缩永久变形 150 ℃ ×72 h,% 35.5 32.5

对两种牌号的 HNBR 生胶进行性能对比,其特性 热空气老化 150 ℃ ×72 h

参数如表 1 所示。 硬度变化 /Shore A +9.3 +8.2

拉伸强度变化率 /% +13.17 +5.89

表 1 HNBR 的特性参数 拉断伸长率变化率 /% -19.11 -15.15

项目 Therban 3406 Therban 3446 100% 定伸应力变化率 /% +76.22 +76.03

门尼黏度 [M L (1+4)100 ℃ ] 63 61

结合丙烯腈质量分数 /% 34 34 2.4 低温性能

饱和度 /% 99 96

两种 HNBR 胶料的脆性温度如表 4 所示。脆性温

2.2 硫化特性 度是指胶料在一定条件下受到冲击产生破坏时的最高

表 2 是两种 HNBR 混炼胶的硫化特性。由表 2 可 温度,由表 4 可知,2# 配方的脆性温度低于 1# 配方,

知,与 1# 配方相比, 2# 配方的 M H -M L 较高,且 t 90 较短, 这是由于 2# 配方生胶的饱和度较低,具有较高的交联

虽然两种配方使用的 HNBR 生胶的结合丙烯腈含量相 密度,抵抗冲击的能力较强。

同,但生胶的残余双键的含量不同,1# 配方使用的生 表 4 胶料的脆性温度

胶饱和度高达 99%,而 2# 配方使用的生胶饱和度仅 项目 1# 2#

脆性温度 /℃ -49 -54

为 96%,在硫化过程中,双键活性高,可以引发自由

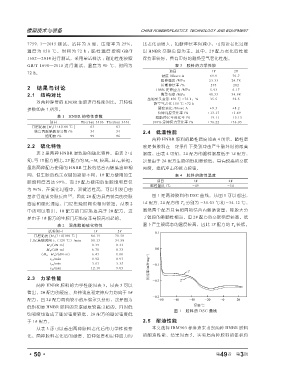

基进行连锁交联反应 [6] ,因此 2# 配方具有较高的交联 图 1 是两种胶料的 DSC 曲线。从图 1 可以看出,

密度和硫化速度,门尼焦烧时间也相对较短。从表 2 1# 配方、 2# 配方的 T g 分别为 -35.03 ℃和 -34.12 ℃,

中还可以看出,1# 配方的门尼黏度高于 2# 配方,这 虽然两个配方具有相同的结合丙烯腈含量,橡胶大分

是由于 1# 配方的生胶门尼黏度本身较高引起的。 子链段的柔顺性相当,但 2# 配方的交联密度较高,低

表 2 混炼胶的硫化特性 温下产生玻璃态的温度较高,因此 1# 配方的 T g 较低。

试验项目 1# 2#

门尼黏度 [M L (1+4)100 ℃ ] 84.15 78.50

门尼焦烧时间 t 3 (120 ℃)/min 50.13 34.58

.

M L /(dN m) 0.35 0.33

.

M H /(dN m) 6.78 8.33

.

(M H -M L )/(dN m) 6.43 8.00

t 10 /min 0.92 0.97

t 50 /min 3.63 3.35

t 90 /min 12.10 9.05

2.3 力学性能

两种 HNBR 胶料的力学性能见表 3。从表 3 可以

看出,2# 配方的硬度、拉伸强度和定伸应力均高于 1#

配方,且 2# 配方具有较小的压缩永久变形,这是因为

低饱和度 HNBR 胶料的交联密度较高引起的。同时低

图 1 胶料的 DSC 曲线

饱和度也造成了撕裂强度较低,2# 配方的撕裂强度低

于 1# 配方。 2.5 耐油性能

从表 3 还可以看出两种胶料老化后的力学性能变 本文选择 IRM903 标准油来考察两种 HNBR 胶料

化,两种胶料老化后的硬度、拉伸强度和定伸应力均 的耐油性能,结果见表 5。实验后两种胶料的体积均

3

·50· 第 49 卷 第 期