Page 129 - 《橡塑技术与装备》2023年12期

P. 129

产品与设计 贺晓辉 等·薄壁塑件注射成型工艺及模具设计

取 Ra1.6 μm,脱模斜度取 8°,并在分流道末端设置 痕缺陷。根据对塑件的受力校核以及结构分析,设计

冷料穴。同样,计算得塑料熔体在浇口处的剪切速率 选用整体式凹模结构 [2] ,并在凹模上方开设点浇口的

5

4

-1

为 3.85×10 s ,处于最佳剪切速率 5×10 ~5×10 s -1 分流道,型芯亦采用整体镶嵌式结构。通过塑件尺寸

5

之间,校核合格。根据上述测算的熔体体积,计算得 及制造精度 (MT3) 转换,对凹模及型芯各部位尺寸进

-1

3

塑料熔体在主流道的剪切速率为 1.50×10 s ,处于 行计算及校核,如图 4,5 所示。

最佳剪切速率 5×10 ~5×10 s -1 之间,校核合格。 模具中的成型零件应有良好的力学性能及抗疲劳

3

2

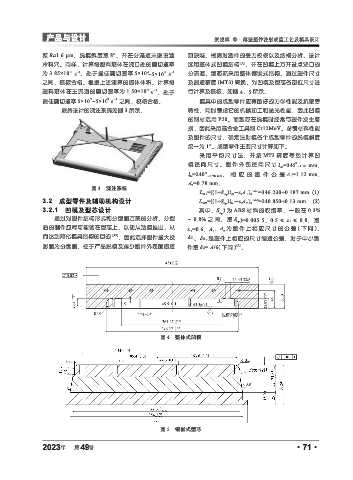

最终设计的浇注系统如图 3 所示。 特性,同时考虑它的机械加工和抛光性能,因此凹模

的钢材选用 P20。而型芯在脱模时经常与塑件发生磨

损,因此采用高合金工具钢 Cr12MoV。参考材料性能

及塑件的尺寸,确定注射模各个成型零件的脱模斜度

统一为 1°。成型零件主要尺寸计算如下。

采用平均尺寸法,并按 MT3 精度等级计算凹

0

模径向尺寸。塑件外部径向尺寸 l s1 =345 -1.12 mm,

0

l s2 =240 -0.78 mm ,相 应的塑件 公差 Δ 1 =1.12 mm,

Δ 2 =0.78 mm。

图 3 浇注系统 +δz1

L M1 =[(1+S cp )l s1 -x 1 Δ 1 ] 0 =346.230+0.187 mm (1)

3.2 成型零件及辅助机构设计 L M2 =[(1+S cp )l s2 -x 2 Δ 2 ] 0 +δz2 =240.850+0.13 mm (2)

3.2.1 凹模及型芯设计 其 中,S cp )为 ABS 材料的收缩率,一般在 0.3%

通过对塑件结构形式和分型面方案的分析,分型 ~ 0.8% 之间,取 S cp )=0.005 5,0.5 ≤ x 1 ≤ 0.8,取

后的制件应尽可能留在型芯上,以便从动模推出,从 x 1 =0.6,Δ 1 ,Δ 2 为塑件上相应尺寸的公差 ( 下同 ),

而达到简化模具结构的目的 [10] ,因此选择塑件最大投 δz 1 ,δz 2 是塑件上相应的尺寸制造公差,对于中小型

[2]

影面为分型面,便于产品脱模及减少塑件外表面熔接 件取 δz= Δ/6(下同) 。

图 4 整体式凹模

图 5 镶嵌式型芯

2023 第 49 卷 ·71·

年