Page 63 - 《橡塑技术与装备》2023年10期

P. 63

理论与研究 陈淼 等·精密注塑制品缺陷改良及质量调控方法的研究进展

II) [21~23] 可以有效降低非劣排序遗传算法的复杂度, 1.3 多目标决策优化方法

缩短运行时间,优化解集收敛性。Tisa 等 [23] 利用田 精密注塑件的质量缺陷往往不是单一的,实际生

口方法获得的实验数据建立 RSM 回归模型,并结合 产过程中经常需要解决多目标优化问题。多目标优化

NSGS-II 分析实验数据,确定最佳工艺参数组合 , 减 问题往往有两种解决思路,其中都会用到一些多目标

少注塑件的长度偏差与翘曲,且降低产品重量和注塑 决策方法,常用的有灰色关联分析 [26] 、熵权法 [9] 、综

过程能耗。也有学者结合不同算法的优点,使用结合 合评分法 [27] 、CRITIC 权重法 [21] 等。

算法建立模型对注塑工艺参数进行优化。针对薄壁精 第一种思路就是利用多目标决策方法确定各优化

密心电记录仪在注塑生产过程中容易产生翘曲和收缩 目标的权重,得到一个综合评价指标,从而将多目标

的问题,王国清等 [24] 提出一种基于蚁群算法优化的 问题转化为单目标问题。马勤等 [27] 采用正交实验、综

BP 神经网络模型 (CO-BP) 和改进的非支配排序遗传 合加权评分以及极差分析,建立加速度传感器端盖工

算法 (NSGA-II) 相结合的注塑工艺参数多目标优化方 艺参数优化方案,该方案基于 5 因素 4 水平正交实验

法得到最优工艺参数,使产品最小翘曲减少为 0.329 3 获取的相关质量指标数据,通过标准化处理、线性组

mm,最小体积收缩率降低为 4.993%。 合处理得到各实验组综合评分值,经过均值分析和极

也 有学 者 采 用集 成 学习 方 法, 将多 种 模 型的 预 差分析,最终得到影响质量指标的显著因素和最优工

测结果进行整合,以获得比单一模型更加准确、更 艺参数组合。

加稳健的预测结果。如 Stacking 集成学习方法 [16] 、 第二种思路就是利用多目标优化算法建立优化目

Bagging 集成学习方法 [25] 等。郑守银等 [16] 针对保险 标和影响因素间的映射关系,在注塑工艺参数求解区

杠在注塑成型过程中的体积收缩缺陷,采用 Stacking 间上求解最佳工艺参数组合。但由于各优化目标并非

集成学习方法,使用极限学习机结合岭回归、支持向 相互独立,可能存在耦合影响,这使得一个目标性能

量机回归、K 近邻回归建立 RSK-ELM 集成模型,并 的改善往往伴随其他目标性能的劣化,一般不存在一

运用粒子群算法对集成模型分析求解,将保险杠体积 个最优解使所有目标性能都达最佳,所以对于多目标

收缩率平均值降至 3.453%,有效减小产品收缩变形。 优化问题,多目标优化模型的解通常是一个非劣解的

曹艳丽等 [25] 以产品最小翘曲和最小体积收缩率为求解 集合—Pareto 解集 [28] 。存在多个 Pareto 优解的情况下,

目标,设计注塑温度、模具温度、注射压力等多个影 也需要用多目标决策方法对 Pareto 解集进行评价和优

响因子,构建多目标全局优化模型,利用正交试验获 选。王德炤等 [21] 以心电记录仪外壳为研究对象,针对

得试验数据训练随机森林回归模型,并采用遗传算法 注射成型易产生翘曲和收缩的问题,基于正交试验所

对优化模型全局寻优 , 求解最佳工艺参数组合,其中, 得实验样本,构建基于粒子群算法优化的最小二乘支

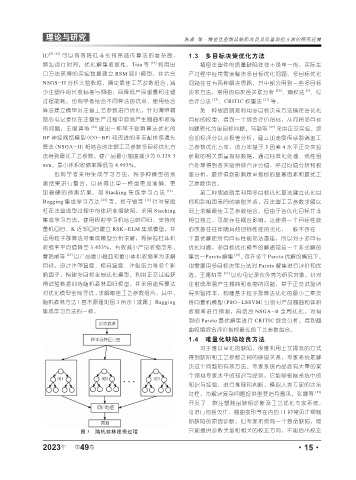

随机森林方法 ( 基本原理如图 3 所示 ) 就属于 Bagging 持向量机模型 (PSO-LSSVM) 分别对产品翘曲和体积

集成学习方法的一种。 收缩率进行预测,再结合 NSGA-Ⅱ 全局优化,对得

到的 Pareto 最优解集进行 CRITIC 综合分析,得到翘

曲收缩综合评价指标最优的工艺参数组合。

1.4 难量化缺陷改良方法

对于难以量化的缺陷,很难利用上文提及的方式

得到缺陷和工艺参数之间的映射关系,专家系统是解

决这个问题的有效方法。专家系统内部含有大量的某

个领域专家水平的知识与经验,它能够根据系统中的

知识与经验,进行推理和判断,模拟人类专家的决策

过程,为解决复杂问题提供重要指导意见。张娜等 [29]

开发了一款注塑制品缺陷诊断及工艺优化专家系统,

可进行包括欠注、翘曲变形等在内的 11 种常见注塑制

品缺陷的原因诊断。但专家系统有一个致命缺陷,即

图 3 随机森林建模过程 只能提供参数类型和相关的校正方向,不能给出校正

年

2023 第 49 卷 ·15·