Page 62 - 《橡塑技术与装备》2023年10期

P. 62

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

般会采用 CCD ;而 BBD 由于涉及试验点更少,不包 柴油机机油冷却器盖注塑工艺参数进行多目标优化,

含嵌入因子或部分因子设计,故实验次数相对同因素 使产品翘曲得到有效改善。遗传算法是类比生物进化

及因素水平条件下 CCD 更少,且对快速剔除一阶和二 的模拟研究方法,按照物竞天择,适者生存的核心理

阶系数更为占优。还有其他运用较少的实验设计方法, 念,效仿生物遗传和进化过程,对种群内部个体进行

包括 Plackett-Burman 试验设计 [6] 、分式析因实验设 选择、交叉和变异,以实现近似最优解搜索 [13] 。Cao

计(FFD) [7] 和拉丁超立方设计 (LHD) [8] 等。实验设计 等 [15] 针对细长、悬臂式和薄壁塑料件容易形成过度翘

方法能在一定程度上优化注塑工艺参数,但由于实验 曲变形的特点,以汽车音响外壳为例,采用基于自适

数据的离散性,多数实验设计方法只能在已有试验点 应网络的模糊推理系统 (ANFIS) 和遗传算法 (GA) 对

中寻优,找出的最优工艺参数组合方案结果不够精细, 注塑工艺参数进行优化,优化后产品翘曲降低 88.25 %,

并不一定是全局最优的工艺参数组合。 优化效果显著。

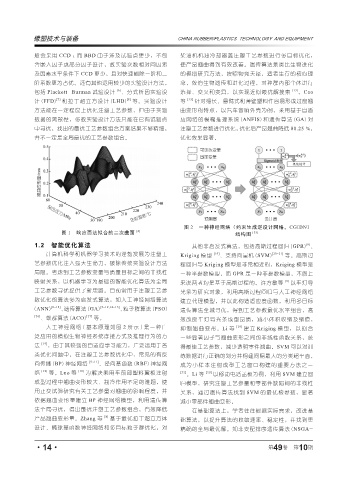

图 2 一种神经网络(约束生成逆设计网络,CGIDN)

图 1 响应面法拟合的二次曲面 [4] 结构图 [35]

[9]

1.2 智能优化算法 其他非启发式算法,包括高斯过程回归 (GPR) 、

计算机科学和机器学习技术的蓬勃发展为注塑工 Kriging 模型 [19] 、支持向量机 (SVM) [20~21] 等。高斯过

艺参数优化注入强大生命力,破除传统实验设计方法 程回归与 Kriging 模型是非常相近的,Kriging 模型是

局限。考虑到工艺参数变量与质量目标之间的非线性 一种半参数模型,而 GPR 是一种非参数模型,本质上

映射关系,以机器学习为基础的智能优化算法为全局 来说两者均是基于高斯过程的。许方敏等 [9] 以车灯导

工艺参数寻优提供了新思路。目前常用于注塑工艺参 光条为研究对象,利用高斯过程回归与人工神经网络

数优化的算法多为启发式算法,如人工神经网络算法 建立代理模型,并以此构造适应度函数,利用多目标

(ANN) [8~12] 、遗传算法 (GA) [9~12,14~15] 、粒子群算法 (PSO) 遗传算法全域寻优,得到工艺参数最优水平组合,高

[16] [17]

、蚁群算法 (ACO) 等。 效改良车灯导光条成型品质,减小体积收缩及缩痕,

人工神经网络 ( 基本原理如图 2 所示 ) 是一种广 抑制翘曲变形。Li 等 [19] 建立 Kriging 模型,以拟合

泛应用的模拟生物神经系统连接方式及推理行为的方 一些显著因子与翘曲变形之间的非线性函数关系,获

法 [19] ,由于其较强的自适应学习能力,广泛运用于各 得最佳工艺参数,减少透明零件翘曲。SVM 可以对训

类优化问题中。在注塑工艺参数优化中,常见的有反 练数据进行正确的划分并构建间隔最大的分类超平面,

向传播 (BP) 神经网络 [9~11] 、径向基函数 (RBF) 神经网 成为小样本注射成型工艺窗口构建的重要方法之一

络 [12] 等。Luo 等 [10] 为解决乘用车前部塑料翼板注射 [22] 。Li 等 [20] 以移动电话盖板为例,利用 SVM 建立回

成型过程中翘曲变形较大、制冷作用不足的难题,使 归模型,研究注塑工艺参量和零部件缺陷间的非线性

用正交试验研究有关工艺参量对翘曲的影响程度,并 关系,通过遗传算法找到 SVM 的最优核参数,显著

依据翘曲变形量建立 BP 神经网络模型,利用遗传算 减小零部件翘曲变形。

法全局寻优,得出最优注塑工艺参数组合,有效降低 在基础算法上,学者往往根据实际需求,改进基

产品翘曲变形量。Zhang 等 [8] 基于最优拉丁超立方体 础算法,以提升算法的收敛速率、稳定性,并找到更

设计、椭球基函数神经网络和多目标粒子群优化,对 精确的全局最优解。如非支配排序遗传算法 (NSGA-

·14· 第 49 卷 第 10 期