Page 120 - 《橡塑技术与装备》2023年10期

P. 120

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

(2)模型简化 4 熔接线缺陷的影响因子

在分析前需要综合评估 FEA 模型的计算量和对于 熔接线缺陷主要指熔接线处的开裂、泄漏、击穿、

准确性的需求程度,然后在进行网格单元属性映射时, 外观不良等现象。由前述对熔接线的形成和微观特性的

可以根据需求调节映射网格的数量和网格形态。 阐明,可把熔接线缺陷的主要影响因子归纳如下表 1。

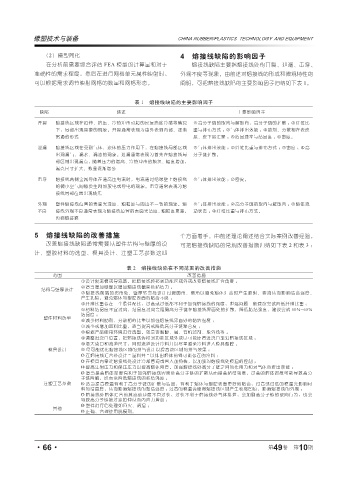

表 1 熔接线缺陷的主要影响因子

缺陷 描述 主要影响因子

开裂 熔接线区域在拉伸、挤压、冷热冲击引起的反复热胀冷缩等情况 ①高分子链的取向与解取向,高分子链的扩散 ;②纤维比

下,局部出现裂痕的现象。开裂通常表现为由外表到内部、逐渐 重与排布方式 ;③气体排出效能 ;④助剂、分散相在表皮

贯通的形式 层、皮下层汇聚 ;⑤结晶速率与结晶度 ;⑥密度。

泄漏 熔接线区域在受到气体、液体的压力作用下,在熔接线局部区域 ①气体排出效能 ;②纤维比重与排布方式 ;③密度 ;④高

出现漏气、漏水、漏油的现象。泄漏通常表现为首先在熔接线局 分子链扩散。

部区域出现漏点,随着压力的增高、冷热冲击的频次、幅度增加,

漏点尺寸扩大、数量逐渐增多

击穿 熔接线两侧金属导体在通高压电流时,电流通过绝缘壁上熔接线 ①气体排出效能 ;②密度。

的微小空气间隙发生剧烈放电或导电的现象。击穿通常表现为熔

接线局部位置出现烧焦

外观 塑件熔接线位置的表面光泽度、粗糙度与周边不一致的现象。熔 ①气体排出效能 ;②高分子链的取向与解取向 ;③熔体流

不良 接线外观不良通常表现为熔接线位置的表面光洁度、粗糙度更差, 动状态 ;④纤维比重与排布方式。

也称熔接痕

5 熔接线缺陷的改善措施 个方面着手。由前述理论阐述结合实际案例改善经验,

改善熔接线缺陷通常需要从塑件结构与壁厚的设 可把熔接线缺陷的常规改善措施归纳如下表 2 和表 3 :

计、塑胶材料的选型、模具设计、注塑工艺参数这四

表 2 熔接线缺陷在不同范围的改善措施

范围 改善措施

①设计限流槽或导流筋,把熔接线转移到功能区域外或改变熔接线汇合角度 ;

②适当增加壁厚以增加熔接线截面处黏结力 ;

结构与壁厚设计

③熔接线前端的拐角处、壁厚转变处设计过渡圆角、倒角以避免熔体汇合时产生喷射、紊流从而影响结合强度、

产生孔隙,避免熔体与型腔表面的贴合不良 ;

④纤维比重存在一个最佳配比,过高或过低都不利于加强熔接线的强度,泄漏问题一般建议尝试降低纤维比重 ;

⑤材料结晶度不宜过高,结晶度过高会阻碍高分子链在熔接线界面处的扩散,降低黏结强度,建议尝试 50%~65%

结晶度 ;

塑件材料选型

⑥减少材料助剂、分散相的比重以加强熔接线界面处的黏结强度 ;

⑦减少或增加回料比重,适当提高或降低高分子链聚合度 ;

⑧根据产品使用环境进行选型,如是否耐酸、碱、有机溶剂、紫外线等 ;

⑨调整进浇口位置,把熔接线转移到功能区域外或尽可能使得进浇口靠近熔接线区域 ;

⑩增大浇口和流道尺寸,同时流道设计冷料井以尽量避免冷料进入模具型腔 ;

模具设计 尽可能优化熔接线区域的排气设计以提高该区域的排气效果 ;

在熔接线汇合处设计 “ 溢料井 ” 以排出熔体前锋可能存在的冷料 ;

在模具内靠近熔接线处设计冷却管道或置入加热棒,以加强对熔接线处模温的控制 ;

提高注射压力和保压压力以提高熔体密度,加强熔接线处高分子链之间的作用力和对气体的排出效能 ;

适当提高熔体温度有利于加强熔接线界面处高分子链的扩散从而提高黏结强度,过高的熔体温度可能导致高分

子链降解,反而会降低熔接线的黏结强度 ;

注塑工艺参数 适当提高模温有利于高分子链的扩散与结晶,有利于熔体与型腔表面更好地贴合,过高或过低的模温会影响材

料的结晶度,从而影响熔接线的黏结强度 ;过高的模温会使得熔接线区域产生收缩凹痕,影响熔接线的外观 ;

熔接线处熔体汇合前其流动速度不宜过快,过快不利于熔接线处气体排泄,会加剧高分子链的取向行为,也会

导致高分子链被过渡拉伸从而内应力增加 ;

塑件进行后处理如回火、调湿 ;

其他

正确、合理使用脱模剂。

·66· 第 49 卷 第 10 期