Page 113 - 《橡塑技术与装备》2023年12期

P. 113

测试与分析 于晓东 等·减少空气弹簧橡胶堆鼓包故障影响的设计理念探讨

黏接面附近胶层与金属部件产生相对滑移,胶层在金

属部件间挤出形成胶层塌陷故障,此时橡胶堆将可能

在最大许用载荷范围内产生金属部件的提前硬接触,

从而失去减振功能。

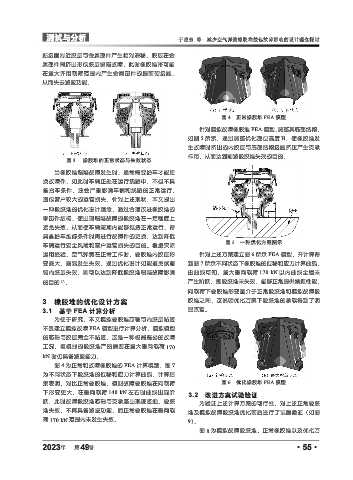

图 4 正常橡胶堆 FEA 模型

针对模拟故障橡胶堆 FEA 模型,调整其底部结构,

如图 5 所示,通过调整优化部位高度 H,使橡胶堆发

生故障时挤出的内胶层与底部结构接触挤压产生支承

作用,从而达到削减橡胶堆失效的目的。

图 3 橡胶堆的正常状态与失效状态

当橡胶堆塌陷故障发生时,通常需要抬车才能更

换故障件,如此时车辆正处在运行线路中,不但不具

备抬车条件,还会严重影响车辆和线路的正常运行,

造成客户较大的运营损失。针对上述现状,本文提出

一种橡胶堆的优化设计理念,通过合理改进橡胶堆的

零部件结构,使出现塌陷故障的橡胶堆在一定程度上

避免失效,从而使车辆短期内能够维持正常运行,待

具备抬车维修条件时再进行故障件的更换,达到降低

图 5 一种优化方案图示

车辆运行安全风险和客户运营损失的目的。根据实际

运用经验,空气弹簧在正常工作时,橡胶堆内胶层形 针对上述方案建立图 6 所示 FEA 模型,并计算得

变最大,最易发生失效,通过优化设计如能避免或削 到图 7 所示不同状态下橡胶堆的位移和应力计算曲线,

弱内胶层失效,则可以达到降低橡胶堆塌陷故障影响 由曲线可知,最大垂向载荷 170 kN 以内曲线全程未

的目的 [3] 。 产生阶跃,即橡胶堆未失效,能够正常提供减振性能。

同载荷下橡胶堆形变量介于正常橡胶堆和模拟故障橡

3 橡胶堆的优化设计方案 胶堆之间,这说明优化方案下橡胶堆的承载得到了明

3.1 基于 FEA 计算分析 显改善。

为便于研究,本文模拟橡胶堆芯轴与内胶层黏接

不良建立模拟故障 FEA 模型进行计算分析,模拟模型

的芯轴与胶层完全不黏接,这是一种极端恶劣的故障

工况。被模拟的橡胶堆产品需要在最大垂向载荷 170

kN 时仍具备减振能力。

图 4 为正常和故障橡胶堆的 FEA 计算模型,图 7

为不同状态下橡胶堆的位移和应力计算曲线。计算结

果表明,对比正常橡胶堆,模拟故障橡胶堆在同载荷 图 6 优化橡胶堆 FEA 模型

下形变更大,在垂向载荷 140 kN 左右时曲线出现阶

3.2 改进方案试验验证

跃,此时故障橡胶堆芯轴与支承座出现硬接触,橡胶 为验证上述计算方案的可行性,对上述正常橡胶

堆失效,不再具备减振功能,而正常橡胶堆在垂向载 堆及模拟故障橡胶堆优化前后进行了试验验证(如图

荷 170 kN 范围内未发生失效。

9)。

图 8 为模拟故障橡胶堆、正常橡胶堆以及优化方

年

2023 第 49 卷 ·55·