Page 102 - 《橡塑技术与装备》2023年10期

P. 102

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

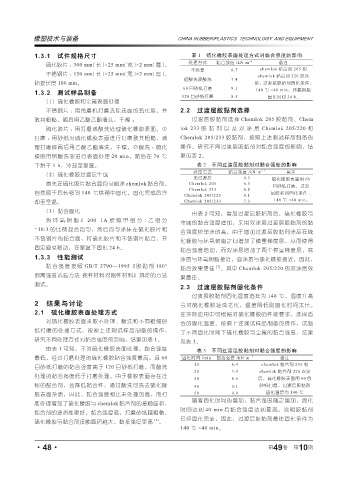

1.3.1 试件规格尺寸 表 1 硫化橡胶表面处理方式对黏合强度的影响

硫化胶片 : 300 mm(长)×25 mm(宽)×2 mm(厚)。 处理方式 黏合强度 /kN·m -1 备注

不处理 6.7 chemlok 黏合剂 205 和

不锈钢片 : 150 mm(长)×25 mm(宽)×2 mm(厚), chemlok 黏合剂 220 双涂

铬酸洗液酸洗 7.4

黏接长度 100 mm。 层,过渡层胶黏剂固化条件:

60 目砂纸打磨 9.1 140 ℃ ×40 min,环氧树脂

1.3.2 测试样品制备

120 目砂纸打磨 8.5 固化时间 24 h。

(1)硫化橡胶和金属表面处理

不锈钢片 :用角磨机打磨去除表面的氧化层,并 2.2 过渡层胶黏剂选择

致其粗糙,随后用乙酸乙酯清洗,干燥 ; 过渡层胶黏剂选择 Chemlok 205 胶黏剂、Chem

硫化胶片 :用打磨或酸洗处理硫化橡胶表面。① lok 233 胶 黏 剂 以 及 双 涂 层 Chemlok 205/220 和

打磨 :用砂纸对硫化橡胶表面进行打磨致其粗糙,清 Chemlok 205/233 胶黏剂,按照上述测试样品制备的

理打磨碎屑后用乙酸乙酯清洗,干燥,②酸洗 :硫化 操作,研究不同过渡层胶黏剂对黏合强度的影响,结

橡胶用铬酸洗液进行表面处理 20 min,随后在 70 ℃ 果见表 2。

下烘干 1 h,冷却至室温。 表 2 不同过渡层胶黏剂对黏合强度的影响

(2)硫化橡胶过渡层生成 处理方式 黏合强度 /kN·m -1 备注

无过渡层 4.5 硫化橡胶表面用 60

首先在硫化胶片黏合面均匀刷涂 chemlok 黏合剂, Chemlok 205 6.3 目砂纸打磨,过渡

Chemlok 233 6.8

自然晾干后转移到 140 ℃烘箱中固化,固化完成后冷 层胶黏剂固化条件 :

Chemlok 205/220 9.1

却至室温。 Chemlok 205/233 7.3 140 ℃ ×40 min。

(3)黏合固化

由表 2 可知,增加过渡层胶黏剂后,硫化橡胶与

将环氧树脂 J-200-1A 按照甲组分 : 乙组分

金属的黏合强度增加,采用双涂层过渡层胶黏剂的黏

=10:3 的比例混合均匀,然后均匀涂抹在硫化胶片和

合强度较单涂的高,由于增加过渡层胶黏剂涂层在硫

不锈钢片的黏合面,将硫化胶片和不锈钢片贴合,并

化橡胶与环氧树脂之间增加了模量梯度层,从而使得

固定避免移动,在室温下固化 24 h。

黏合强度增加,而双涂层增加了两个模量梯度层,底

1.3.3 性能测试 涂层与环氧树脂接近,面涂层与硫化橡胶接近,因此,

黏合强度按照 GB/T 2790—1995《胶黏剂 180° [7]

黏合效果更佳 。其中 Chemlok 205/220 的双涂层效

剥离强度试验方法 挠性材料对刚性材料》规定的方法 果最佳。

测试。

2.3 过渡层胶黏剂固化条件

过渡层胶黏剂固化温度选择为 140 ℃,温度升高

2 结果与讨论 会对硫化橡胶造成老化,温度降低则固化时间太长。

2.1 硫化橡胶表面处理方式 在实际应用中可根据对硫化橡胶的性能要求,选择适

对硫化橡胶表面采取不处理、酸洗和不同粗细砂 合的固化温度。按照上述测试样品制备的操作,试验

纸打磨的处理方式,按照上述测试样品制备的操作,

了不同固化时间下硫化橡胶与金属的黏合强度,结果

研究不同处理方式对黏合强度的影响,结果见表 1。

见表 3。

由表 1 可知,不对硫化橡胶表面处理,黏合强度 表 3 不同过渡层胶黏剂对黏合强度的影响

最低,经过打磨处理的硫化橡胶黏合强度最高,且 60 固化时间 /min 黏合强度 /kN·m -1 备注

10 6.4 chemlok 黏合剂 205 和

目砂纸打磨的黏合强度高于 120 目砂纸打磨,而酸洗

20 7.4 chemlok 黏合剂 220 双涂

处理的黏合强度低于打磨处理。由于橡胶表面存在迁

30 8.6 层,硫化橡胶表面用 60 目

移的配合剂,会降低黏合性,通过酸洗可洗去硫化橡 40 9.1 砂纸打磨,过渡层胶黏剂

胶表面杂质,因此,黏合强度相比未处理的高,而打 50 9.0 固化温度为 140 ℃

随着固化时间的增加,黏合强度随之增加,固化

磨处理增加了硫化橡胶与 chemlok 黏合剂的接触面积,

时间达到 40 min 后黏合强度达到最高,说明胶黏剂

黏合剂的浸润性更好,黏合强度高,打磨砂纸越粗糙,

硫化橡胶与黏合剂接触面积越大,黏接强度更高 [6] 。 已经固化完全,因此,过渡层胶黏剂最佳固化条件为

140 ℃ ×40 min。

·48· 第 49 卷 第 10 期